Die Nachfrage nach hochwertigen, kurzfristigen Druckprodukten steigt stetig. Im Bereich des Flexodrucks, insbesondere bei Etiketten und Verpackungen, bedeutet dies eine erhöhte Anforderung an Präzision und Effizienz. Automatisierte UV-Aushärtungssysteme spielen hierbei eine entscheidende Rolle, wenn es darum geht, Fehler zu minimieren und die Druckqualität auf ein neues Level zu heben. Dieser Artikel beleuchtet, wie moderne UV-Härtungstechnologien die Herausforderungen im Flexodruck meistern und welche Vorteile sich daraus für Druckereien ergeben.

Die Herausforderungen im modernen Flexodruck

Der Flexodruck ist ein dynamisches Verfahren, das sich durch seine Vielseitigkeit auszeichnet. Er eignet sich hervorragend für den Druck auf unterschiedlichsten Materialien, von dünnen Folien bis hin zu Kartonagen. Gerade im Bereich des Narrow Web Drucks, also dem Druck von schmalbahnigen Materialien wie Etiketten und flexible Verpackungen, sind die Anforderungen besonders hoch. Hier treffen häufig schnelle Produktionszyklen auf komplexe Designs und eine breite Farbpalette.

Ein zentrales Problem, das die Druckqualität beeinträchtigen kann, sind nicht vollständig ausgehärtete Druckfarben. Dies kann zu verschiedenen Fehlern führen, die sich negativ auf das Endprodukt auswirken. Dazu gehören beispielsweise:

- Schmierempfindlichkeit: Noch nicht vollständig ausgehärtete Farben lassen sich leicht verwischen. Dies ist besonders problematisch bei der Weiterverarbeitung oder bei Produkten, die starker Beanspruchung ausgesetzt sind.

- Kratzfestigkeit: Unvollständig gehärtete Farben sind anfälliger für Kratzer. Dies mindert die optische Attraktivität und die Haltbarkeit des Drucks.

- Haftungsprobleme: Eine unzureichende Aushärtung kann die Haftung der Farbe auf dem Substrat beeinträchtigen. Dies kann zu Ablösungen führen, was gerade bei Verpackungen, die Lebensmitteln oder anderen sensiblen Produkten schützen sollen, ein ernstes Risiko darstellt.

- Übertragungsprobleme: In mehrfarbigen Druckprozessen können nicht ausgehärtete Farben auf nachfolgende Druckwerke oder Walzen übertragen werden. Dies verursacht sogenannte “Ghosting”-Effekte oder unerwünschte Farbvermischungen.

- Geruchsbildung: Bestimmte nicht vollständig ausgehärtete Bestandteile von UV-Farben können zu unerwünschten Gerüchen führen, was insbesondere bei Lebensmittelverpackungen ein Ausschlusskriterium ist.

Diese Probleme können nicht nur zu Ausschuss und Produktionsverzögerungen führen, sondern auch die Kundenzufriedenheit und das Image der Druckerei beeinträchtigen.

Die Evolution der UV-Härtung: Von Quecksilberdampflampen zu LED-UV

Traditionell wurde die UV-Härtung im Flexodruck oft mit Quecksilberdampflampen (Hg-Lampen) realisiert. Diese Lampen bieten zwar eine hohe UV-Intensität, weisen jedoch auch einige Nachteile auf:

- Hoher Energieverbrauch: Hg-Lampen sind sehr energiehungrig und erzeugen viel Wärme, was zusätzliche Kühlmaßnahmen erfordert.

- Ozonbildung: Während des Betriebs emittieren Hg-Lampen Ozon, das abgesaugt werden muss und die Arbeitsumgebung belasten kann.

- Lange Aufheizzeit: Sie benötigen eine gewisse Zeit, um ihre volle Leistung zu erreichen, und kühlen nach dem Ausschalten langsam ab.

- UV-Spektrum: Das von Hg-Lampen emittierte UV-Spektrum ist breit, aber nicht immer optimal auf die verschiedenen UV-Farben abgestimmt.

- Wartung und Austausch: Der Austausch von Hg-Lampen ist aufwendig und die Lampen haben eine begrenzte Lebensdauer.

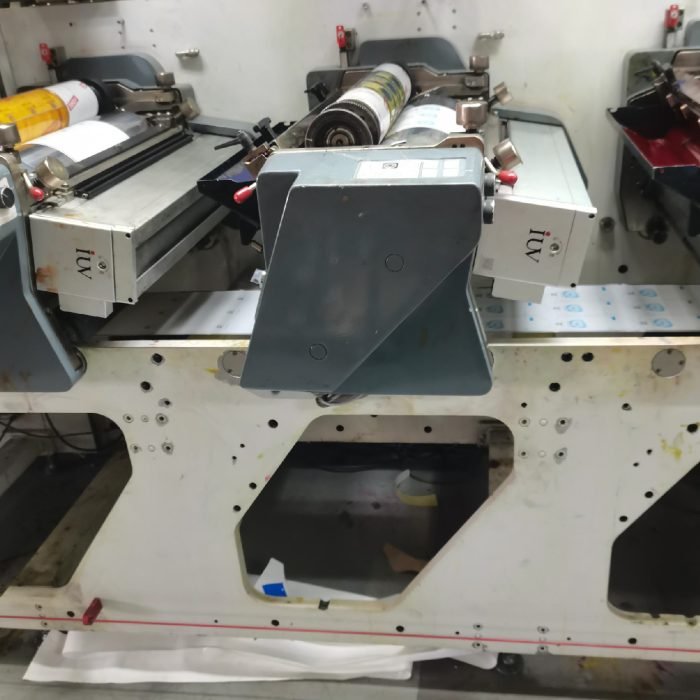

In den letzten Jahren hat sich die LED-UV-Härtungstechnologie als leistungsstarke und effiziente Alternative etabliert. LEDs (Light Emitting Diodes) bieten eine Reihe von Vorteilen, die sich direkt auf die Fehlerreduzierung und Prozessoptimierung im Flexodruck auswirken.

Vorteile automatisierter LED-UV-Härtungssysteme

Automatisierte UV-Härtungssysteme, insbesondere solche, die auf LED-Technologie basieren, bieten eine präzise Kontrolle über den Härtungsprozess. Dies führt zu einer deutlichen Reduzierung von Druckfehlern.

- Gezieltes UV-Spektrum: LED-UV-Lampen emittieren UV-Licht in einem sehr schmalen und spezifischen Wellenlängenbereich. Dies ermöglicht eine exakte Abstimmung auf die photoreaktiven Komponenten der UV-Farben. Die Energie wird somit optimal genutzt, was zu einer vollständigeren und schnelleren Aushärtung führt. Dies minimiert Probleme wie Schmierempfindlichkeit und mangelnde Kratzfestigkeit.

- Konstante UV-Intensität: Im Gegensatz zu Hg-Lampen, deren Intensität mit der Zeit nachlässt, liefern LEDs eine konstante und gleichmäßige UV-Intensität über ihre gesamte Lebensdauer. Dies gewährleistet eine reproduzierbare Druckqualität von Charge zu Charge und von Auftrag zu Auftrag. Fehlbelichtungen durch nachlassende Lampenintensität gehören der Vergangenheit an.

- Sofortige Ein- und Ausschaltung: LEDs erreichen ihre volle Leistung innerhalb von Sekundenbruchteilen. Dies bedeutet, dass die Härtung nur dann stattfindet, wenn gedruckt wird. Bei Druckunterbrechungen kann die Härtung sofort abgeschaltet werden, was Energie spart und die Wärmeentwicklung reduziert. Dies schützt empfindliche Substrate und verhindert thermische Verformungen.

- Geringe Wärmeentwicklung: Die Wärmeabstrahlung von LEDs ist deutlich geringer als bei Hg-Lampen. Dies ist ein entscheidender Vorteil beim Druck auf temperaturempfindlichen Materialien wie dünnen Folien oder bestimmten Kunststoffen. Eine reduzierte Wärmeentwicklung minimiert das Risiko von Schrumpfung oder Verzug des Substrats.

- Energieeffizienz: LEDs sind signifikant energieeffizienter als herkömmliche UV-Lampen. Sie verbrauchen bis zu 70% weniger Energie, was zu erheblichen Kosteneinsparungen führt. Die reduzierte Stromaufnahme entlastet die Energieversorgung der Druckmaschine.

- Umweltfreundlichkeit und Sicherheit: LEDs enthalten kein Quecksilber und emittieren kein Ozon. Dies verbessert die Arbeitsplatzsicherheit und reduziert den Aufwand für Abluftsysteme. Die längere Lebensdauer der LEDs reduziert zudem den Abfall durch Lampenaustausch.

- Automatisierte Prozesskontrolle: Moderne Systeme bieten eine präzise Steuerung der UV-Intensität, der Bestrahlungszeit und der Lampenanordnung. Diese Automatisierung ermöglicht eine Feinabstimmung auf die spezifischen Anforderungen jedes Druckauftrags. Sensoren können die Aushärtung überwachen und Parameter bei Bedarf automatisch anpassen. Dies reduziert menschliche Fehler und sorgt für konsistente Ergebnisse.

Anwendungsbereiche im Narrow Web und darüber hinaus

Die Vorteile automatisierter UV-Härtungssysteme sind besonders im Bereich des Narrow Web Drucks für Etiketten und flexible Verpackungen relevant. Hier sind die Druckgeschwindigkeiten oft sehr hoch und die Anforderungen an die Produktqualität extrem.

- Etikettendruck: Von selbstklebenden Etiketten für Lebensmittel und Getränke bis hin zu hochwertigen Etiketten für Kosmetika und Pharmazeutika – eine makellose Optik und Haltbarkeit sind entscheidend. LED-UV-Härtung sorgt für brillante Farben, scharfe Konturen und eine hervorragende Beständigkeit gegen Chemikalien und mechanische Einflüsse.

- Flexible Verpackungen: Bei der Bedruckung von Folien für Lebensmittelverpackungen sind die Anforderungen an die Migration von Farbkomponenten und die Geruchsneutralität besonders hoch. Eine vollständige Aushärtung durch präzise UV-Härtungssysteme ist hier unerlässlich. Dies schützt nicht nur das Lebensmittel, sondern gewährleistet auch die Einhaltung von Lebensmittelrichtlinien.

- Inline-Druck: In Mehrfarben-Druckmaschinen, bei denen jede Farbe sofort nach dem Druck gehärtet werden muss, sind schnelle und effiziente Härtungssysteme unabdingbar. LED-UV-Systeme ermöglichen eine schnelle Aushärtung jeder einzelnen Farbschicht, was Übertragungsprobleme und Farbvermischungen verhindert.

Auch im Bereich des Offsetdrucks (Sheet-fed und Web-offset) sowie im Siebdruck gewinnen LED-UV-Härtungssysteme an Bedeutung, da sie ähnliche Vorteile in Bezug auf Effizienz und Qualität bieten.

Die Auswahl des richtigen Systems

Bei der Auswahl eines automatisierten UV-Härtungssystems für den Flexodruck sollten Druckereien mehrere Faktoren berücksichtigen:

- Leistung und Wellenlänge: Die erforderliche UV-Leistung und die spezifischen Wellenlängen müssen auf die verwendeten UV-Farben und Lacke abgestimmt sein. Hersteller von UV-Farben geben hierzu genaue Empfehlungen.

- Anzahl und Anordnung der Lampen: Die Anzahl der Lampen und ihre Positionierung im Druckwerk sind entscheidend für eine gleichmäßige und vollständige Aushärtung über die gesamte Druckbreite.

- Kühlkonzepte: Obwohl LEDs weniger Wärme abgeben, ist für Hochleistungsanwendungen oft eine effiziente Kühlung der Lampen und des Druckwerks notwendig.

- Integration in die Druckmaschine: Das Härtungssystem muss nahtlos in die bestehende oder neue Druckmaschine integriert werden können.

- Steuerungssoftware und Automatisierung: Eine intuitive und leistungsfähige Steuerung, die eine einfache Einstellung von Parametern und die Überwachung des Prozesses ermöglicht, ist essenziell.

Fazit

Automatisierte UV-Härtungssysteme, insbesondere die auf LED-Technologie basierenden, stellen eine Schlüsseltechnologie zur Fehlerreduzierung im modernen Flexodruck dar. Sie ermöglichen nicht nur eine herausragende Druckqualität und Prozesssicherheit, sondern tragen auch zur Steigerung der Effizienz und zur Senkung der Betriebskosten bei. Durch die präzise Kontrolle des Härtungsprozesses können Druckereien den Ausschuss minimieren, die Produktivität steigern und den wachsenden Anforderungen des Marktes gerecht werden. Die Investition in eine solche Technologie ist somit ein wichtiger Schritt in Richtung einer zukunftssicheren und wettbewerbsfähigen Druckerei.