Die Effizienz in der Druckindustrie ist ein ständiges Streben. Maschinen müssen schneller laufen. Die Qualität muss hoch bleiben. Gleichzeitig sinken die Kosten. Eine Schlüsseltechnologie, die hier entscheidend zum Erfolg beiträgt, ist die kontinuierliche LED-UV-Härtung. Dieser Ansatz revolutioniert Druckprozesse, insbesondere im Bereich des Etiketten-, Flexo- und Offsetdrucks im Schmalbahnbereich.

Die Herausforderungen der traditionellen Härtung

Früher dominierten Quecksilberdampflampen die Härtungsprozesse. Diese Lampen erzeugen viel Wärme. Das führt zu Problemen. Das Substrat kann sich verziehen. Empfindliche Materialien werden beschädigt. Die Energieeffizienz ist gering. Ein großer Teil der Energie wird in Wärme umgewandelt, nicht in nutzbares UV-Licht. Der Lampenwechsel ist aufwendig. Die Lampen haben eine begrenzte Lebensdauer und enthalten Quecksilber, was Entsorgungsprobleme mit sich bringt. Die Aufheizzeiten sind lang. Das verlangsamt den Produktionsstart.

LED-UV: Eine neue Ära der Härtung

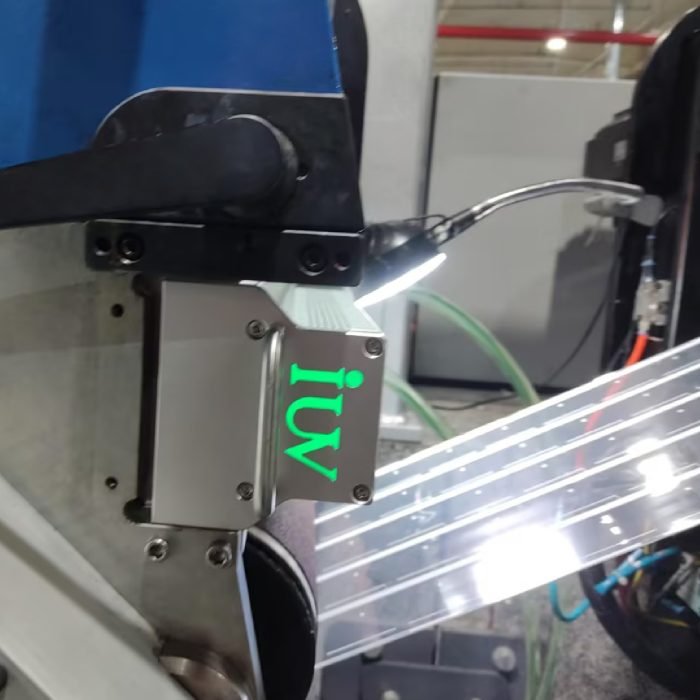

LED-UV-Härtungssysteme stellen einen Paradigmenwechsel dar. Sie nutzen die Vorteile von lichtemittierenden Dioden (LEDs). Diese Dioden emittieren UV-Licht in einem sehr spezifischen Wellenlängenspektrum. Dies ist optimal für die Aushärtung vieler UV-Tinten und -Lacke. Der Prozess ist sofort startklar. Es gibt keine Aufheizzeiten. Die Energieeffizienz ist bemerkenswert hoch. Nur ein Bruchteil der Energie geht verloren. Der Großteil wird in UV-Licht umgewandelt.

Vorteile der kontinuierlichen LED-UV-Härtung in der Praxis

Die “kontinuierliche” Komponente ist hierbei entscheidend. Anders als bei älteren Systemen, wo die Aushärtung in diskreten Schritten erfolgte, ermöglicht die kontinuierliche LED-UV-Härtung eine nahtlose Integration in den Druckprozess. Die Härtungseinheiten werden direkt in die Druckmaschine integriert. Sie folgen dem gedruckten Material, ohne Unterbrechung. Dies erlaubt höhere Druckgeschwindigkeiten. Die Maschine kann konstant am Limit laufen.

Anwendungsbereiche: Etiketten-, Flexo- und Offsetdruck

Im Etikettendruck ist Geschwindigkeit oft König. Kleinere Auflagen müssen schnell und wirtschaftlich produziert werden. Kontinuierliche LED-UV-Härtung ermöglicht den sofortigen Weiterverarbeitungs- und Versand. Kein Warten auf die Trocknung. Dies reduziert Durchlaufzeiten drastisch. Das bedeutet mehr Aufträge pro Tag. Zudem können flexiblere Substrate wie Folien verarbeitet werden, ohne dass diese durch Hitze beeinträchtigt werden.

Der Flexodruck, oft für Verpackungen und Etiketten genutzt, profitiert enorm. Höhere Druckgeschwindigkeiten sind möglich. Dies ist ein direkter Produktivitätsgewinn. Die Wärmeentwicklung ist minimal. Das ist gut für die Druckplatte und das Substrat. Dies führt zu besserer Druckqualität und längerer Lebensdauer der Druckformen. Die reduzierten Emissionen von VOCs (flüchtige organische Verbindungen) sind ein weiterer wichtiger Pluspunkt, besonders bei Lebensmittelverpackungen.

Auch im Offsetdruck, insbesondere im Schmalbahnbereich, eröffnen sich neue Möglichkeiten. Kleinere Maschinen können nun UV-Tinten und -Lacke effizienter nutzen. Die sofortige Härtung ermöglicht den Einsatz von gestrichenen und ungestrichenen Papieren ohne Probleme. Die Farben bleiben brillant. Kratzfestigkeit und chemische Beständigkeit sind oft überlegen.

Technische Aspekte und die Tinte im Fokus

Die Tintenformulierung spielt eine zentrale Rolle. LED-UV-Härtungssysteme arbeiten oft mit spezifischen Wellenlängen. Dies erfordert Tinten, die für diese Wellenlängen optimiert sind. Typische Wellenlängen sind 395 nm oder 365 nm. Tintenhersteller bieten spezielle LED-UV-Tinten an. Diese härten schnell und vollständig unter LED-Licht. Die vollständige Aushärtung ist wichtig. Sie sorgt für die notwendige Beständigkeit. Sie verhindert Migration von Chemikalien, was besonders bei Lebensmittelverpackungen kritisch ist.

Die Technologie ermöglicht auch den Einsatz von wasserbasierten UV-Tinten. Diese sind umweltfreundlicher. Sie reduzieren den Bedarf an aggressiven Lösungsmitteln. Die Härtungsgeschwindigkeit und -effizienz sind hierbei entscheidend.

Produktivitätssteigerung im Detail

Wie genau wirkt sich dies auf die Produktivität aus?

- Höhere Maschinengeschwindigkeit: Dies ist der offensichtlichste Vorteil. Maschinen können schneller produzieren. Das steigert den Output pro Stunde.

- Weniger Ausschuss: Die präzise und gleichmäßige Härtung reduziert Fehler. Probleme wie unvollständige Härtung oder Verzug des Materials werden minimiert.

- Sofortige Weiterverarbeitung: Gedruckte Bögen oder Rollen müssen nicht abkühlen. Sie können sofort gestanzt, geschnitten oder anderweitig verarbeitet werden. Das spart wertvolle Zeit.

- Geringere Energiekosten: LEDs sind deutlich energieeffizienter als Quecksilberdampflampen. Das senkt die Betriebskosten.

- Längere Lebensdauer der Härtungseinheiten: LEDs haben eine Lebensdauer von zehntausenden von Stunden. Dies reduziert Wartungskosten und Stillstandzeiten für Lampenwechsel.

- Breitere Materialvielfalt: Die geringe Wärmeentwicklung ermöglicht den Druck auf wärmeempfindlicheren Materialien.

Die Investition in die Zukunft

Die Umstellung auf kontinuierliche LED-UV-Härtung ist eine Investition. Doch die Vorteile überwiegen oft die anfänglichen Kosten. Hersteller von Druckmaschinen integrieren diese Technologie zunehmend. Sie erkennen das Potenzial für höhere Effizienz und Kundenbindung.

Die Wartung ist ebenfalls einfacher. LEDs sind robust. Sie sind unempfindlich gegenüber Erschütterungen. Die Betriebstemperaturen sind niedriger. Dies schont die gesamte Druckmaschine.

Umweltaspekte und Nachhaltigkeit

Ein weiterer wichtiger Faktor ist die Umweltfreundlichkeit. LEDs verbrauchen weniger Energie. Sie produzieren weniger CO2-Emissionen. Sie enthalten kein Quecksilber. Dies vereinfacht die Entsorgung und reduziert Umweltbelastungen. Die geringere Wärmeabgabe senkt auch den Kühlbedarf der Produktionsumgebung.

Schlussfolgerung: Ein klarer Weg zur Effizienz

Die kontinuierliche LED-UV-Härtung ist kein Nischenthema mehr. Sie ist ein integraler Bestandteil moderner Druckprozesse. Sie steigert die Produktivität signifikant. Sie verbessert die Druckqualität. Sie senkt Betriebskosten. Sie ist umweltfreundlicher. Für Unternehmen im Etiketten-, Flexo- und Schmalbahn-Offsetdruck ist sie ein wichtiger Schritt zur Wettbewerbsfähigkeit. Die Integration dieser Technologie ist ein klares Zeichen für eine zukunftsorientierte Druckerei. Sie sichert die Leistungsfähigkeit in einem dynamischen Markt.