Schmalbahndrucker stehen regelmäßig vor der Entscheidung, welche UV-Härtungstechnik für ihre Produktion am besten geeignet ist. Die Wahl beeinflusst Druckqualität, Betriebskosten, Materialkompatibilität und die Möglichkeiten bei Etiketten, Flexodruck und Offsetanwendungen. Dieser Vergleich fokussiert auf technische Aspekte und praktische Konsequenzen für Etikettendruck, Flexo- und Offsetanwendungen im Narrow-Web-Bereich.

Grundlagen der UV-Härtung

UV-Härtung basiert auf der Photopolymerisation: Photoinitiatoren absorbieren UV-Strahlung und starten die Vernetzungsreaktion der Harze. Entscheidend sind dabei Spektrum, Dosis (mJ/cm²) und Intensität (mW/cm²). Konventionelle UV-Hochdrucklampen emittieren ein breites Spektrum im Bereich 200–400 nm. LED-UV liefert gezielt schmalbandige Wellenlängen, typischerweise 365–405 nm, meist konzentriert bei 395–405 nm.

Strahlungscharakteristiken und Materialkompatibilität

Konventionelle Lampen

- Breites Spektrum ermöglicht Photoinitiatoren mit unterschiedlicher Absorptionscharakteristik zu nutzen.

- Tiefe Durchdringung und zuverlässige Vernetzung auch bei dickeren Lackschichten und pigmentreichen Tinten.

- Ozonbildung möglich, wenn Emissionen unter 240 nm auftreten; Abgasführung und Entlüftung erforderlich.

LED-UV-Systeme

- Enges Spektrum erfordert spezielle, LED-kompatible Photoinitiatoren.

- Geringere Wärmeabstrahlung in die Substrate, vorteilhaft für wärmeempfindliche Folien wie PE, PP, PET.

- Keine Ozonbildung, kein Auskühlen von Abgasen nötig.

- Hohe Lebensdauer der LEDs und konstante Intensität über lange Laufzeiten.

Druckprozess: Etiketten (Label)

Etikettendrucker arbeiten überwiegend mit dünnen Polymerträgern. Für Klebeetiketten sind Substratverformung und Schrumpfung kritische Faktoren.

- Vorteile von LED: Reduzierte Substrathermischung, weniger Verzugserscheinungen, höhere Haftfestigkeit bei wärmeempfindlichen Klebstoffen.

- Herausforderungen: Einige Spezialpigmente und opaque Weiße erfordern angepasste LED-Tinten. Bei Verlackungen oder 3D-Lacken muss die Formulierung auf LED-Absorption abgestimmt sein.

- Empfehlung: Bei hoher Folienkomponente und schneller Produktion sind LED-Systeme häufig die bessere Wahl, sofern die Tintenhersteller LED-kompatible Produkte liefern.

Flexodruck (Flexo)

Flexodruck verwendet elastische Klischees und hohe Druckgeschwindigkeiten. Die Robustheit der Tinte und die schnelle Oberflächenhärtung sind entscheidend.

- Konventionelle UV: Bietet oft tiefere Vernetzung bei dickeren Schichten und besseres Durchhärten in tieferen Schattenbereichen.

- LED-UV: Sehr gut für hohe Geschwindigkeit und dünne Schichten; reagiert empfindlicher auf Sauerstoffinhibition an der Oberfläche. Inertisierung (Stickstoffspülung) kann erforderlich sein, besonders bei Glanzlacken.

- Empfehlung: Für Standard-Flexoprozesse mit modernen LED-Tinten ist LED-UV empfehlenswert. Bei speziellen Lackaufträgen mit hoher Schichtdicke bleibt die konventionelle UV-Lampe relevant.

Offset/Gleichlauf- und Schmalbahn-Offset (胶板/胶印)

Schmalbahnoffset kombiniert hohe Auflösung mit sehr feinen Rastertonverläufen. Die Temperaturstabilität des Substrats sowie die Lackdickenkontrolle sind wichtig.

- Konventionelle Lampen: Vorteil bei partiellen Lackierungen mit mehr Volumen. Gute Dot-Gain-Kontrolle bei manchen Tintenformulierungen.

- LED-UV: Bietet geringere Substrataufheizung und dadurch präzisere Registerhaltigkeit. Für wasserlose Offset-Varianten ist LED oft vorteilhaft, weil kein thermischer Stress entsteht.

- Empfehlung: Bei empfindlichen Substraten und hohen Anforderungen an Register und Feinzeichnung ist LED-UV häufig die bessere Wahl. Für sehr spezielle Beschichtungsaufgaben sind konventionelle Lampen noch relevant.

Betriebskosten, Lebensdauer und Wartung

- Lebensdauer: LED-Module arbeiten oft 20.000–50.000 Stunden, Hochdrucklampen typischerweise 500–2.000 Betriebsstunden. Austauschkosten und Stillstandszeiten differieren stark.

- Energieverbrauch: LED-Systeme benötigen deutlich weniger elektrische Leistung für vergleichbare Prozesse. Das senkt die Energiekosten und die Kühlanforderungen.

- Wartung: Konventionelle Systeme benötigen Spiegelreinigung, Lampenwechsel und gelegentliche Reflektoranpassung. LED-Module sind wartungsärmer, aber empfindlich gegen Überhitzung und benötigen stabile Kühlung.

- ROI-Aspekt: Höhere Investitionskosten bei LED-Technik amortisieren sich durch niedrigere Betriebskosten und längere Laufzeiten bei hoher Auslastung.

Sicherheits- und Umweltaspekte

- Ozon und UV-Belastung sind bei konventionellen Lampen stärker relevant. Abzugssysteme und persönliche Schutzausrüstung sind Standard.

- LED-UV eliminiert Ozon und reduziert Wärmelasten. Dennoch sind Schutzmaßnahmen gegen sichtbares und nahes UV-Licht nötig.

- Entsorgung: Quecksilberhaltige Lampen sind umweltrelevant; gesetzliche Entsorgungsanforderungen erhöhen die Gesamtkosten.

Praktische Prüfparameter und Prüfmethodik

Wichtige Messgrößen sind Dosis (mJ/cm²), Intensität (mW/cm²) und Spektrum. Messungen sollten mit kalibrierten UV-Metern erfolgen. Tests vor Serienumstellungen umfassen:

- Haftprüfung auf Klebstoffen und Folien.

- Glanz, Härte und Abriebfestigkeit von Lackschichten.

- Farbmetrische Vergleiche bei verschiedenen Tinten.

- Temperaturüberwachung der Bahn zur Vermeidung von Formverzug.

Diese Tests geben verlässliche Hinweise auf Anpassungsbedarf bei Tinten oder Prozessparametern.

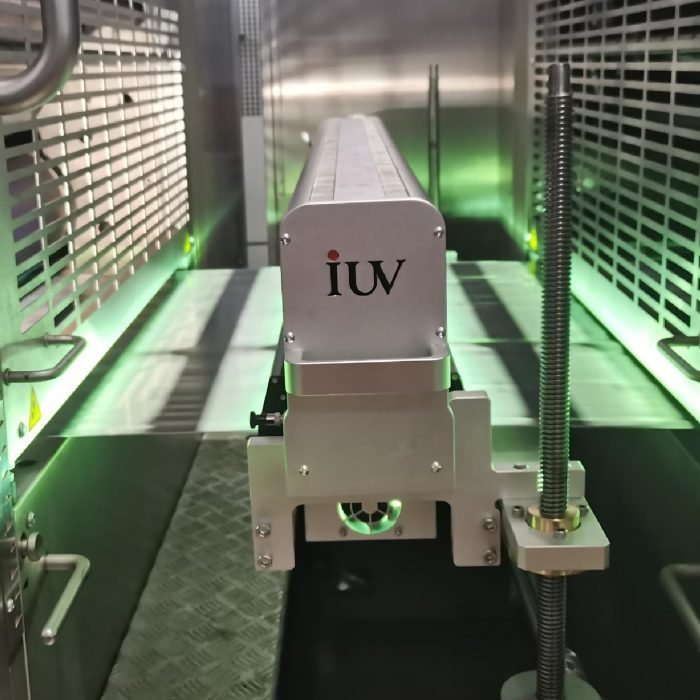

Retrofit vs. Neuinvestition

- Retrofit: LED-Nachrüstungen sind technisch möglich für viele Schmalbahnmaschinen. Mechanische Integration, Kühlung und Sicherheitsabschaltungen müssen passen.

- Neuinvestition: Neue Maschinen mit LED-Systemen bieten oft optimierte Luftführung, Nitrogen-Inertierung und Energiemanagement.

- Entscheidungskriterien: Produktionsvolumen, vorhandene Tintenlager, Formulierbarkeit der Farben und verfügbare Serviceinfrastruktur.

Fazit und Handlungsempfehlungen

- Für die Mehrheit der modernen Schmalbahnanwendungen, insbesondere bei Etiketten auf Folien und schnellen Flexodrucken, bietet LED-UV operative Vorteile durch geringere Wärmebelastung, niedrigere Betriebskosten und längere Komponentendauer.

- Konventionelle UV-Lampen bleiben relevant bei sehr dick aufgetragenen Lackschichten, bei speziellen Pigmenten und wenn Photoinitiatoren im breiteren Spektrum benötigt werden.

- Vor einer Umstellung sind standardisierte Materialtests und eine enge Abstimmung mit Tinten- und Lackherstellern erforderlich. Ergänzend sollte die Maschine auf Kühlung, Nitrogenversorgung und UV-Sicherheitsanforderungen geprüft werden.

- Eine wirtschaftliche Bewertung sollte Energieverbrauch, Wartungsaufwand, Tintenpreise und Produktionsgeschwindigkeit berücksichtigen.

Kurzcheck für Druckereien

- Substrate: Folien → LED bevorzugt. Karton → beide Optionen möglich.

- Schichtdicke: Dünn → LED geeignet. Dick → konventionelle UV oft besser.

- Produktionsgeschwindigkeit: Hoch → LED mit hoher Leistung empfohlen.

- Budget: Kurzfristig niedrigeres CAPEX → konventionell. Langfristig niedrige Betriebskosten → LED.

Dieser technische Vergleich konzentriert sich auf praxisrelevante Kriterien, die in Schmalbahn-Produktionen direkt wirken. Eine fundierte Testreihe mit den eigenen Materialien ist die verlässlichste Grundlage für die finale Systemwahl.