Die Welt des modernen Etikettendrucks entwickelt sich rasant weiter. Um wettbewerbsfähig zu bleiben, suchen Druckereien ständig nach Wegen, ihre Prozesse zu optimieren, die Qualität zu steigern und gleichzeitig die Effizienz zu erhöhen. Ein entscheidender Faktor dabei ist die Aushärtungstechnologie. Insbesondere die Umstellung von traditionellen Quecksilberdampflampen auf energieeffiziente und umweltfreundlichere LED-UV-Härtungssysteme bietet enorme Vorteile. Dieser Leitfaden führt Sie Schritt für Schritt durch den Prozess der Integration von LED-UV-Härtung in Ihre bestehende Flexodruckmaschine.

Warum LED-UV-Härtung für den Flexodruck?

Bevor wir in die technischen Details eintauchen, ist es wichtig zu verstehen, warum LED-UV-Härtung eine so attraktive Option für den Flexodruck darstellt. Herkömmliche UV-Lampen arbeiten mit Quecksilberdampf und erzeugen viel Wärme. Dies kann zu Substratverzug, höherem Energieverbrauch und kürzerer Lampenlebensdauer führen. LED-UV-Systeme hingegen bieten eine Vielzahl von Vorteilen:

- Energieeffizienz: LEDs verbrauchen signifikant weniger Strom als Quecksilberdampflampen. Dies senkt Ihre Betriebskosten spürbar.

- Geringe Wärmeabgabe: Die reduzierte Wärmeentwicklung schont empfindliche Substrate und reduziert das Risiko von Verformungen.

- Längere Lebensdauer: LEDs haben eine deutlich längere Lebensdauer, was Wartungskosten und Ausfallzeiten reduziert.

- Sofortige Ein-/Aus-Schaltung: LEDs erreichen ihre volle Leistung sofort, was Wartezeiten eliminiert und Energie spart.

- Gleichmäßige Aushärtung: Moderne LED-Systeme bieten eine konsistente Wellenlänge und Intensität, was zu einer zuverlässigen und vollständigen Aushärtung führt.

- Umweltfreundlichkeit: Keine Quecksilberemissionen und reduzierter Energieverbrauch.

Die Grundlagen: UV-Härtung im Flexodruck verstehen

UV-Härtung ist ein chemischer Prozess. Spezielle Tinten, Lacke und Beschichtungen enthalten Photoinitiatoren. Wenn diese mit UV-Licht bestimmter Wellenlängen bestrahlt werden, lösen sie chemische Reaktionen aus, die zur sofortigen Polymerisation führen. Das bedeutet, die flüssige Tinte wird innerhalb von Sekundenbruchteilen fest und bildet eine widerstandsfähige Schicht auf dem Substrat.

Für den Flexodruck, insbesondere im Etikettenbereich und im Schmalbahn-Druck, ist eine schnelle und vollständige Aushärtung entscheidend. Sie ermöglicht hohe Druckgeschwindigkeiten, verhindert das Verschmieren von Farben und sorgt für die notwendige Beständigkeit des Endprodukts.

Schritt 1: Bewertung Ihrer aktuellen Flexodruckmaschine

Bevor Sie mit der technischen Umrüstung beginnen, ist eine gründliche Analyse Ihrer bestehenden Flexodruckmaschine unerlässlich. Betrachten Sie folgende Punkte:

- Verfügbare Fläche: Wo können die LED-UV-Köpfe platziert werden? Oft ist dies zwischen den Druckwerken oder am Ende der Druckmaschine. Die Breite der Maschine ist ein entscheidender Faktor.

- Stromversorgung: Sind Ihre elektrischen Systeme ausreichend dimensioniert, um die zusätzliche Last der LED-UV-Module zu tragen? Möglicherweise sind Anpassungen der Stromleitungen oder der Hauptverteilung erforderlich.

- Belüftung und Kühlung: Auch wenn LEDs weniger Wärme abgeben, benötigen sie dennoch eine angemessene Kühlung, oft durch integrierte Lüfter oder eine externe Kühlung. Stellen Sie sicher, dass die vorhandene Belüftung ausreicht oder planen Sie zusätzliche Maßnahmen.

- Steuerungssystem: Wie werden die Härtungseinheiten in den Maschinenablauf integriert? Moderne Steuerungen ermöglichen eine nahtlose Einbindung und Steuerung der LED-UV-Leistung.

- Druckgeschwindigkeit: Die Leistung der LED-UV-Systeme muss auf Ihre maximalen Druckgeschwindigkeiten abgestimmt sein, um eine vollständige Aushärtung zu gewährleisten.

Schritt 2: Auswahl des richtigen LED-UV-Systems

Die Auswahl des passenden Systems ist entscheidend für den Erfolg. Achten Sie auf folgende Spezifikationen:

- Wellenlänge: Die meisten LED-UV-Systeme arbeiten im Bereich von 365 nm, 385 nm oder 395 nm. Stellen Sie sicher, dass diese Wellenlängen mit Ihren UV-härtenden Tinten und Lacken kompatibel sind. Dies ist ein Kernpunkt für die erfolgreiche Aushärtung.

- Leistung (irradiance): Gemessen in W/cm², gibt dies an, wie viel UV-Energie pro Fläche abgegeben wird. Eine höhere Leistung ermöglicht höhere Druckgeschwindigkeiten.

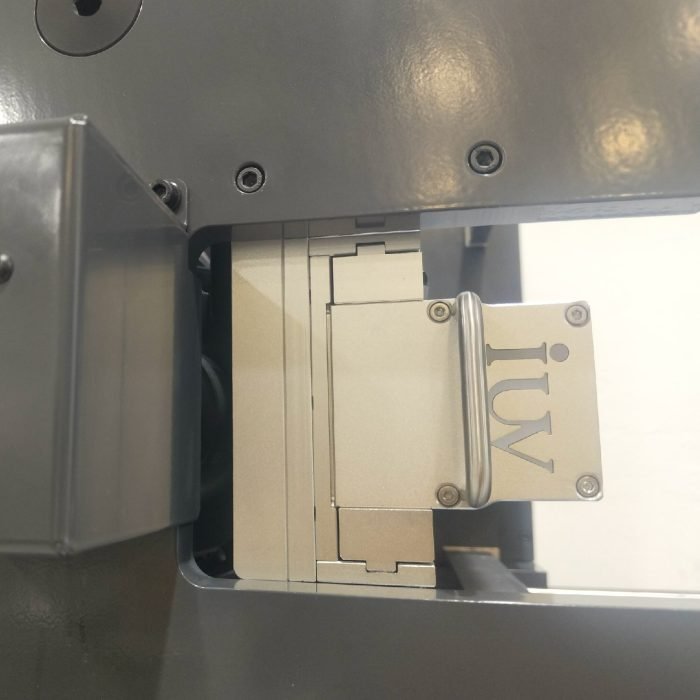

- Einbaumaß und -art: Es gibt verschiedene Bauformen: Kopf-an-Kopf-Systeme, integrierte Köpfe, schwenkbare Einheiten. Wählen Sie eine, die physisch in Ihre Maschine passt und gut zugänglich ist. Für den Schmalbahn-Flexodruck sind oft kompakte und flache Designs von Vorteil.

- Kühlungsart: Luftgekühlt oder wassergekühlt? Luftgekühlte Systeme sind einfacher zu installieren, während wassergekühlte Systeme bei sehr hohen Leistungen oder in beengten Verhältnissen oft effizienter sind.

- Hersteller und Support: Wählen Sie einen renommierten Hersteller mit gutem technischen Support und Ersatzteilverfügbarkeit. Dies ist besonders wichtig, wenn Sie neu in der LED-UV-Technologie sind.

Schritt 3: Planung der Montageposition

Die Platzierung der LED-UV-Köpfe ist kritisch für die Effektivität der Härtung. In der Regel werden sie an folgenden Stellen montiert:

- Zwischen den Druckwerken: Dies ermöglicht die Aushärtung jeder einzelnen Farbe, bevor die nächste aufgebracht wird. Dies ist ideal für mehrfarbige Drucke und bei der Verwendung von speziellen Effektlacken.

- Am Ende der Druckmaschine: Eine Härtungseinheit am Ende des Druckbogens oder der Rolle ist notwendig, um den gesamten Druck und eventuelle Lacke abschließend zu härten.

- Anwendungsspezifisch: Für den Etikettendruck können auch Härtungen vor dem Aufwickeln oder nach dem Stanzen sinnvoll sein, je nach Anforderung.

Eine sorgfältige Planung stellt sicher, dass die UV-Strahlung die gesamte Druckbreite gleichmäßig erfasst und keine Schattenbereiche entstehen. Die Abstände zu den Druckwerken und zum Substrat müssen exakt eingehalten werden.

Schritt 4: Installation und Verkabelung

Dieser Schritt erfordert Fachkenntnisse. Die Montage der LED-UV-Köpfe erfolgt in der Regel über spezielle Halterungen, die an der Druckmaschine befestigt werden.

- Mechanische Montage: Befestigen Sie die Halterungen sicher an den vorgesehenen Stellen. Achten Sie auf Stabilität und präzise Ausrichtung.

- Elektrische Verkabelung: Verbinden Sie die LED-UV-Systeme gemäß den Anweisungen des Herstellers mit der Stromversorgung und dem Steuerungssystem der Maschine. Dies kann die Installation neuer Leitungen, Leistungsschalter oder eine Anpassung der vorhandenen elektrischen Schaltschränke umfassen.

- Kühlungsanschlüsse: Falls das System wassergekühlt ist, schließen Sie die Wasserleitungen korrekt an. Sorgen Sie für eine zuverlässige Wasserzufuhr und -ableitung.

Es ist ratsam, für diesen Schritt einen qualifizierten Elektriker oder einen spezialisierten Techniker des LED-UV-System-Herstellers hinzuzuziehen.

Schritt 5: Integration in die Maschinensteuerung

Eine reibungslose Integration in die Steuerung Ihrer Flexodruckmaschine ist entscheidend für die Bedienbarkeit und Effizienz.

- Schutzschalter: Die LED-UV-Systeme sollten mit den Sicherheitssystemen der Maschine verbunden sein. Sie dürfen nur aktiv sein, wenn die Maschine in Betrieb ist und das Substrat unter den Köpfen durchläuft.

- Steuerinterface: Moderne Systeme lassen sich oft über das Touchpanel der Druckmaschine steuern. Dies ermöglicht die Einstellung von Leistung, Betriebszeit und die Einbindung in Druckjobs.

- Druckjob-Speicherung: Wenn möglich, speichern Sie die LED-UV-Einstellungen zusammen mit anderen Druckparametern für wiederkehrende Aufträge. Dies spart Zeit und vermeidet Fehler.

Die Integration sollte so erfolgen, dass der Bediener die LED-UV-Einheiten einfach ein- und ausschalten kann, ohne den gesamten Maschinenablauf zu unterbrechen.

Schritt 6: Testlauf und Optimierung

Nach der Installation ist ein gründlicher Testlauf unerlässlich.

- Erste Aushärtungstests: Drucken Sie mit verschiedenen Tinten und Lacken und überprüfen Sie die Aushärtung. Verwenden Sie Hilfsmittel wie den “Scratch Test” oder einen Hafttest, um die Qualität der Aushärtung zu beurteilen.

- Leistungseinstellung: Passen Sie die Leistung der LED-UV-Köpfe an die spezifischen Anforderungen Ihrer Tinten und Druckgeschwindigkeiten an. Beginnen Sie mit empfohlenen Einstellungen und optimieren Sie schrittweise.

- Trockenlinien und Verschmieren: Achten Sie auf Probleme wie unzureichende Aushärtung, die zu Verschmieren führen kann, oder auf Trockenlinien, wenn die Aushärtung zu schnell erfolgt.

- Substrat-Verhalten: Beobachten Sie, wie sich verschiedene Substrate (Papier, Folien) unter der UV-Strahlung verhalten.

Dieser Prozess kann mehrere Durchgänge erfordern, um die optimalen Parameter für jeden Tinten- und Substrattyp zu finden. Die richtige Wellenlänge und Leistung sind hierbei die wichtigsten Stellschrauben.

Schritt 7: Schulung des Personals

Ihre Mitarbeiter müssen im Umgang mit der neuen Technologie geschult werden.

- Bedienung: Wie werden die Systeme gestartet, gestoppt und die Leistung eingestellt?

- Wartung: Welche regelmäßigen Wartungsarbeiten sind erforderlich (Reinigung der Linsen, Überprüfung der Lüfter)?

- Sicherheit: Welche Sicherheitsvorkehrungen müssen beachtet werden, insbesondere im Hinblick auf die UV-Strahlung?

Eine gut geschulte Belegschaft minimiert Fehler und maximiert die Vorteile der neuen LED-UV-Technologie.

Fazit: Die Zukunft des Etikettendrucks mit LED-UV

Die Integration von LED-UV-Härtung in Ihre Flexodruckmaschine ist ein strategischer Schritt in die Zukunft. Sie ermöglicht nicht nur eine höhere Druckqualität und Effizienz, sondern auch eine deutliche Reduzierung von Betriebskosten und Umweltbelastungen. Mit der richtigen Planung, Auswahl des Equipments und sorgfältigen Installation können Sie Ihre Wettbewerbsfähigkeit im anspruchsvollen Markt des Etikettendrucks nachhaltig steigern. Denken Sie daran, dass jede Maschine und jeder Druckprozess einzigartig ist. Eine individuelle Anpassung und Optimierung sind der Schlüssel zum Erfolg.