In der Welt des Etikettendrucks und der Schmalbahn-Anwendungen ist die UV-Härtung das Herzstück der Produktion. Doch oft taucht ein Phänomen auf, das Drucker und Qualitätsmanager gleichermaßen frustriert: die Nachhärtung. Wenn die Farbe auf der Rolle noch reagiert, kann das zu Geruchsbildung, Migration oder blockierenden Rollen führen. In diesem Leitfaden erfahren Sie, wie Sie diese Prozesse kontrollieren und Ihre Druckqualität auf ein neues Level heben.

Die chemischen Grundlagen der UV-Härtung verstehen

Um Nachhärtungsprobleme zu lösen, müssen wir zunächst verstehen, was im Millisekundenbereich unter der Lampe passiert. UV-Farben bestehen aus Monomeren, Oligomeren, Photoinitiatoren und Pigmenten. Sobald das UV-Licht auf die Farbschicht trifft, spalten die Photoinitiatoren Radikale ab. Diese Radikale starten eine Kettenreaktion, die die flüssigen Bestandteile in ein festes Polymernetzwerk verwandelt.

Nachhärtung bedeutet, dass diese Reaktion beim Verlassen der Druckmaschine nicht vollständig abgeschlossen ist. Verbleibende freie Monomere wandern innerhalb der Farbschicht oder reagieren verzögert weiter. Im UV-Flexodruck ist dieses Risiko besonders hoch, da hohe Geschwindigkeiten und dünne Farbschichten aufeinandertreffen.

Die Rolle der Sauerstoffinhibierung

Ein Hauptgrund für unvollständige Härtung an der Oberfläche ist die Sauerstoffinhibierung. Sauerstoffmoleküle aus der Umgebungsluft reagieren schneller mit den Radikalen als die Monomere selbst. Dies stoppt die Polymerisation an der Oberfläche der Farbschicht. Das Ergebnis ist eine klebrige Oberfläche, obwohl die Farbe darunter bereits fest scheint.

Bei Schmalbahn-Anwendungen führt dies oft dazu, dass die Farbe beim Aufwickeln auf die Rückseite der nächsten Bahnlage überträgt. Diesen Effekt nennen wir „Set-off“ oder Abklatschen. Um dies zu verhindern, muss die UV-Dosis exakt auf die Maschinengeschwindigkeit abgestimmt sein.

LED-UV vs. Quecksilberdampflampen: Ein technologischer Vergleich

Die Wahl der Lichtquelle beeinflusst das Härtungsverhalten massiv. Traditionelle Quecksilberdampflampen emittieren ein breites Spektrum an Wellenlängen. Dies sorgt für eine gute Oberflächenhärtung (durch kurze Wellenlängen) und eine gute Tiefenhärtung (durch lange Wellenlängen).

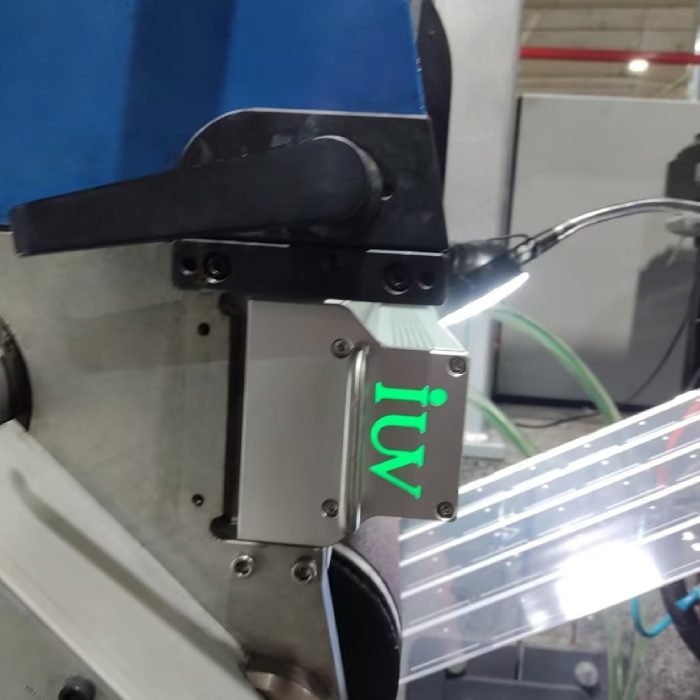

Die moderne LED-UV-Technologie hingegen arbeitet mit monochromatischem Licht, meist bei 365 nm oder 395 nm. LED-Systeme bieten enorme Vorteile bei der Wärmeentwicklung. Sie schützen hitzeempfindliche Folien im Etikettendruck vor Verzug. Da LED-Licht jedoch kein breites Spektrum abdeckt, müssen die Photoinitiatoren in der Farbe exakt auf die Wellenlänge der LED abgestimmt sein. Eine falsche Kombination ist die häufigste Ursache für massive Nachhärtungsprobleme bei der Umstellung auf LED.

Optimierung der Prozessparameter im Flexodruck

Um die Nachhärtung zu minimieren, sollten Sie folgende Faktoren an Ihrer Druckmaschine prüfen:

1. Lampenleistung und Bahngeschwindigkeit

Es besteht ein direkter Zusammenhang zwischen der Verweilzeit unter der Lampe und dem Polymerisationsgrad. Wenn Sie die Geschwindigkeit erhöhen, müssen Sie die Lampenleistung proportional steigern. Viele moderne Steuerungen übernehmen dies automatisch. Dennoch sollten Sie regelmäßig mit einem UV-Dosimeter messen, ob die tatsächlich ankommende Energie (mJ/cm²) noch den Vorgaben des Farblieferanten entspricht.

2. Fokus der Reflektoren

Bei herkömmlichen UV-Anlagen ist die Position des Brennpunkts entscheidend. Wenn die Reflektoren verschmutzt oder verstellt sind, erreicht die Energie nicht die Tiefe der Farbschicht. Im Schmalbahnbereich, wo oft mit hohen Rasterwalzenschöpfvolumina gearbeitet wird, ist eine tiefe Durchhärtung essenziell. Reinigen Sie die Reflektoren wöchentlich mit speziellen Reinigungstüchern.

3. Stickstoff-Inertisierung

Für High-End-Anwendungen, insbesondere im Lebensmittelverpackungsbereich, ist die Stickstoff-Inertisierung die effektivste Lösung gegen Nachhärtung. Hierbei wird der Sauerstoff in der Härtungszone durch Stickstoff verdrängt. Ohne Sauerstoff läuft die Radikalreaktion ungehindert ab. Dies führt zu einer fast 100-prozentigen Umsetzung der Monomere und eliminiert Geruchsprobleme nahezu vollständig.

Materialeinflüsse: Substrat und Farbe

Nicht jedes Material verhält sich gleich. Im Etikettendruck arbeiten wir oft mit PE, PP oder gestrichenen Papieren. Saugfähige Substrate können Photoinitiatoren oder Monomere aufsaugen, bevor die Härtung erfolgt. Dies entzieht der Reaktion wichtige Bestandteile.

Bei der Farbauswahl für den UV-Flexodruck sollten Sie auf „Low-Migration“-Farben setzen, wenn die Gefahr der Nachhärtung kritisch ist. Diese Farben verwenden Photoinitiatoren mit hohem Molekulargewicht, die weniger beweglich sind. Selbst wenn eine vollständige Härtung nicht sofort erfolgt, wandern diese Moleküle nicht durch das Substrat.

Besonderheiten beim UV-Offsetdruck auf schmalen Bahnen

Obwohl der Flexodruck dominiert, gewinnt der Schmalbahn-Offsetdruck (胶板印刷) an Bedeutung. Die Farbschichten im Offset sind deutlich dünner als im Flexodruck. Das erleichtert zwar die Durchhärtung, erhöht aber die Anfälligkeit für Sauerstoffinhibierung aufgrund des hohen Oberflächen-zu-Volumen-Verhältnisses.

Im Offsetdruck ist zudem die Balance zwischen Feuchtmittel und Farbe entscheidend. Zu viel Feuchtmittel kann die UV-Härtung emulgieren und verzögern. Achten Sie hier penibel auf die Einstellungen der Farb- und Feuchtwerke, um Nachhärtungserscheinungen zu vermeiden.

Qualitätskontrolle und Testmethoden

Wie stellen Sie fest, ob Ihre Produktion sicher ist? Verlassen Sie sich nicht nur auf Ihr Gefühl. Nutzen Sie etablierte Testmethoden:

- Aceton-Test: Reiben Sie mit einem acetongetränkten Tuch über die Druckfläche. Die Anzahl der Doppelhübe, bis die Farbe anlöst, gibt Aufschluss über den Vernetzungsgrad.

- Tape-Test: Prüfen Sie die Haftung unmittelbar nach dem Druck und erneut nach 24 Stunden. Eine Veränderung der Haftungswerte deutet auf einen aktiven Nachhärtungsprozess hin.

- Daumendruck-Test: Ein klassischer Test auf Klebrigkeit. Unter starkem Druck darf kein Abdruck auf der Oberfläche zurückbleiben.

Wartung als Schlüssel zur Stabilität

Nachhärtungsprobleme schleichen sich oft langsam ein. Die Leistung der UV-Strahler lässt mit der Zeit nach, ohne dass es optisch sofort auffällt. Erstellen Sie einen Wartungsplan:

- Stundenkontrolle: Tauschen Sie Quecksilberlampen nach den vom Hersteller empfohlenen Betriebsstunden (meist 1000–1500 Stunden).

- Kühlung prüfen: Überhitzte Lampen verlieren an Effizienz. Prüfen Sie die Luftzufuhr und die Wasserkühlung der Walzen.

- Sensorik: Nutzen Sie Online-UV-Monitoring-Systeme, die in Echtzeit die Strahlungsintensität während der Produktion überwachen.

Einfluss der Pigmentierung

Dunkle Farben wie Schwarz oder sattes Blau absorbieren einen Großteil der UV-Strahlung bereits an der Oberfläche. Dies macht die Tiefenhärtung schwierig. Bei Schmalbahnanwendungen mit hoher Farbdichte sollten Sie daher die Druckreihenfolge und die Lampenleistung pro Werk individuell anpassen. Ein starker Zwischenrockner nach dem ersten Schwarz-Druckwerk kann Wunder wirken, um spätere Nachhärtungsprobleme in den Folgewerken zu minimieren.

Fazit für die Praxis

Die Reduzierung von Nachhärtungsproblemen ist eine Kombination aus chemischem Verständnis, präziser Maschineneinstellung und konsequenter Wartung. Ob Sie im Flexodruck Etiketten produzieren oder im Schmalbahn-Offset hochwertige Verpackungen veredeln – die Kontrolle der UV-Energie ist die Basis.

Indem Sie die Sauerstoffinhibierung minimieren und Ihre Technologie (egal ob klassisch UV oder modern LED) perfekt auf Ihre Farben abstimmen, sichern Sie sich reproduzierbare Ergebnisse. Vermeiden Sie Blindflüge bei der Härtung. Nutzen Sie Messtechnik und standardisierte Tests, um die Sicherheit Ihrer Produkte zu garantieren. Eine stabile Härtung bedeutet weniger Reklamationen, geringeren Ausschuss und zufriedene Kunden in einem hart umkämpften Markt.