Der Etikettendruck befindet sich in einem technologischen Umbruch. Die traditionelle UV-Härtung mittels Quecksilberdampflampen verliert zunehmend an Bedeutung. An ihre Stelle tritt die LED-UV-Technologie. Diese bietet erhebliche Vorteile bei der Energieeffizienz, der thermischen Belastung der Substrate und der Lebensdauer der Systemkomponenten. Doch der Umstieg erfordert technisches Know-how. Prozesssicherheit ist das entscheidende Kriterium für eine wirtschaftliche Produktion im Schmalbahn-Bereich. Dieser Leitfaden analysiert die kritischen Faktoren für den erfolgreichen Einsatz von LED-UV-Systemen im Flexo- und Offsetdruck.

Physikalische Grundlagen: Wellenlänge und Bestrahlungsstärke

Die Prozesssicherheit beginnt beim Verständnis der physikalischen Parameter. Im Gegensatz zu Breitbandstrahlern emittieren LED-UV-Systeme Licht in einem sehr schmalen Spektralbereich. Üblich sind Wellenlängen von 365 nm, 385 nm oder 395 nm. Für die Etikettenproduktion hat sich die Wellenlänge von 395 nm als Industriestandard etabliert.

Zwei Begriffe definieren die Härtungsleistung:

- Bestrahlungsstärke (Irradiance): Gemessen in W/cm². Sie beschreibt die Intensität, die auf der Oberfläche ankommt. Eine hohe Intensität ist entscheidend für das Auslösen der Polymerisation bei hohen Bahngeschwindigkeiten.

- Dosis (Energy Density): Gemessen in J/cm². Sie repräsentiert die Gesamtenergie über einen Zeitraum. Die Dosis ist das Produkt aus Intensität und Bestrahlungszeit.

Für die Prozesssicherheit müssen beide Werte innerhalb der Spezifikationen der Farbhersteller liegen. Ein Defizit führt zu klebrigen Oberflächen oder mangelnder Haftung auf dem Substrat.

Materialanpassung im Flexodruck und Offsetdruck

Die Umstellung auf LED-UV erfordert eine präzise Abstimmung der Druckfarben. Herkömmliche UV-Farben sind auf das breite Spektrum von Quecksilberlampen optimiert. LED-Farben enthalten spezielle Fotoinitiatoren. Diese reagieren exakt auf die schmale Wellenlänge der LEDs.

Herausforderungen im Flexodruck

Im Flexodruck ist die Schichtdicke der Farbe variabel. Besonders bei opaken Weißtönen oder dicken Lackschichten ist die Tiefenhärtung kritisch. LED-UV-Licht dringt aufgrund der längeren Wellenlänge oft besser in dicke Schichten ein als kurzwellige UV-C-Strahlung. Dennoch muss die Reaktivität der Farbe exakt auf die Leistungsklasse des LED-Systems abgestimmt sein.

Besonderheiten im Offsetdruck

Der UV-Offsetdruck im Schmalbahn-Bereich stellt hohe Anforderungen an das chemische Gleichgewicht. Die Farbe-Wasser-Balance darf durch die Wärmeentwicklung der Härtungseinheit nicht gestört werden. Hier spielt die LED-Technologie ihre Stärken aus. Da LEDs keine Infrarotstrahlung emittieren, bleibt das Druckwerk kühl. Dies erhöht die Stabilität im Fortdruck massiv.

Substratmanagement und thermische Belastung

Ein Hauptgrund für den Einsatz von LED-UV im Etikettendruck ist die Verarbeitung hitzeempfindlicher Materialien. Dünne Folien aus PE, PP oder Schrumpffolien (Shrink Sleeves) neigen bei herkömmlichen UV-Systemen zum Verzug.

LED-Systeme reduzieren die thermische Belastung des Bedruckstoffs um bis zu 80 %. Dies ermöglicht den Einsatz dünnerer und kostengünstigerer Folien. Die Prozesssicherheit erhöht sich, da Passer-Differenzen durch Materialdehnung minimiert werden. Dennoch muss die Kühlung der LED-Module (meist wassergekühlt) konstant überwacht werden. Eine Überhitzung der Dioden führt zu einem sofortigen Leistungsabfall und verkürzt die Lebensdauer drastisch.

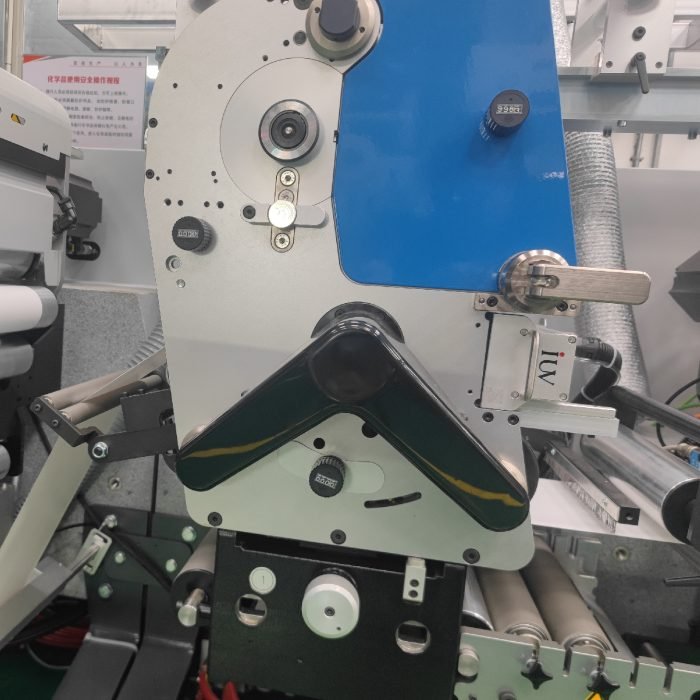

Integration in die Schmalbahn-Druckmaschine

Die mechanische Integration der LED-Köpfe in die Druckmaschine ist entscheidend. Aufgrund der kompakten Bauweise lassen sich LED-Systeme leicht in bestehende Anlagen nachrüsten.

Wichtige Aspekte der Installation:

- Abstand zum Substrat: Der Abstand zwischen LED-Austrittsfenster und Bahn sollte konstant zwischen 5 mm und 10 mm liegen. Größere Abstände führen zu einem quadratischen Abfall der Bestrahlungsstärke.

- Abschirmung: Trotz fehlender Ozonbildung muss das Streulicht abgeschirmt werden. UV-Licht kann in die Druckwerke reflektieren und dort die Farbe auf den Walzen oder der Platte antrocknen lassen.

- Synchronisation: Die Steuerung muss mit der Maschinengeschwindigkeit gekoppelt sein. Bei einem Maschinenstopp müssen die LEDs sofort abschalten oder in den Standby-Modus wechseln, um Brandgefahr und Materialschäden zu vermeiden.

Messung und Qualitätssicherung

Prozesssicherheit ist ohne regelmäßige Messungen nicht realisierbar. Die Leistung von LEDs lässt über die Jahre nach (Degradation). Da dieser Prozess schleichend verläuft, wird er ohne Messtechnik oft zu spät bemerkt.

Der Einsatz von UV-Radiometern ist zwingend erforderlich. Diese Messgeräte müssen für LED-Spektren kalibriert sein. Ein herkömmliches Messgerät für Quecksilberlampen liefert bei LED-Systemen falsche Werte.

Checkliste für die Qualitätssicherung:

- Wöchentliche Messung der Bestrahlungsstärke an jedem Druckwerk.

- Dokumentation der Betriebsstunden und der eingestellten Leistung in Prozent.

- Durchführung von Gitterschnitt-Tests zur Prüfung der Farbhaftung.

- Solvent-Resistance-Tests (z.B. mit MEK oder Ethanol), um den Polymerisationsgrad zu verifizieren.

Low-Migration-Anforderungen bei Lebensmittelverpackungen

Im Etikettendruck für Lebensmittel und Pharmazeutika ist die Migration von Farbbestandteilen ein kritisches Thema. Unvollständig gehärtete Fotoinitiatoren können durch das Substrat wandern oder im Stapel auf die Rückseite übertragen werden.

LED-UV-Systeme bieten hier eine hohe Sicherheit, da sie eine sehr konstante Leistung abgeben. Die volle Intensität steht sofort nach dem Einschalten zur Verfügung. Es gibt keine Aufwärmphasen wie bei Quecksilberlampen, in denen Makulatur durch Fehlhärtung produziert wird. Dennoch müssen zertifizierte Low-Migration-Farben verwendet werden, die explizit für die LED-Härtung formuliert sind. Die Prozesskontrolle muss hier besonders streng dokumentiert werden, um die Einhaltung gesetzlicher Grenzwerte zu garantieren.

Wirtschaftlichkeit und Wartungsintervalle

Ein stabiler Prozess ist immer auch ein wirtschaftlicher Prozess. Die Wartungskosten von LED-UV-Systemen liegen deutlich unter denen konventioneller Systeme.

- Keine Reflektorreinigung: LEDs besitzen keine Reflektoren, die verschmutzen oder oxidieren könnten.

- Keine Brennerwechsel: Während eine UV-Lampe nach ca. 1.000 bis 2.000 Stunden getauscht werden muss, halten LED-Module oft über 20.000 Stunden.

- Energieersparnis: Die Einsparungen bei den Stromkosten liegen oft zwischen 50 % und 70 %.

Die Wartung beschränkt sich im Wesentlichen auf die Kontrolle des Kühlmittelkreislaufs und die Reinigung des Schutzglases vor den Dioden. Staub oder Farbspritzer auf dem Glas blockieren das UV-Licht und gefährden die Härtungssicherheit.

Fehlerquellen und Fehlerbehebung

Trotz der hohen Zuverlässigkeit können Probleme auftreten. Wenn die Farbe nicht ausreichend härtet, sollten folgende Schritte geprüft werden:

- Verschmutzung: Ist das Austrittsfenster der LED-Einheit sauber? Schon ein leichter Schleier reduziert die Leistung massiv.

- Abstand: Hat sich die Bahnführung verändert? Ein zu großer Abstand ist eine häufige Fehlerquelle.

- Kühlung: Läuft die Wasserkühlung im optimalen Temperaturbereich? Zu warme LEDs verlieren an Effizienz.

- Farbalterung: UV-Farben haben ein Verfallsdatum. Überlagerte Farben verlieren ihre Reaktivität, was auch durch stärkere LEDs nicht kompensiert werden kann.

- Substrat-Oberfläche: Hat das Material eine ausreichende Oberflächenspannung? Gegebenenfalls muss die Corona-Vorbehandlung überprüft werden.

Zukunftsaussichten der LED-Technologie

Die Entwicklung geht in Richtung noch höherer Bestrahlungsstärken und verbesserter Fotoinitiator-Systeme. Auch die Kombination von verschiedenen Wellenlängen in einem Modul (Multi-Wavelength) wird untersucht, um die Vorteile von UV-C (Oberflächenhärte) und UV-A (Tiefenhärtung) zu kombinieren. Für den Etikettendruck bedeutet dies eine weitere Steigerung der Produktionsgeschwindigkeiten bei gleichbleibender oder steigender Qualität.

Zusammenfassend lässt sich festhalten, dass LED-UV-Systeme die Prozesssicherheit im Etikettendruck massiv erhöhen, sofern die Parameter Wellenlänge, Chemie und Kühlung präzise aufeinander abgestimmt sind. Die Investition in hochwertige Messtechnik und die Schulung des Personals sind die Grundpfeiler für den langfristigen Erfolg in dieser Technologie. Wer die physikalischen Grenzen kennt und die Wartung ernst nimmt, profitiert von einer stabilen, umweltfreundlichen und hochrentablen Produktion.