In der Lebensmittel- und Pharmaverpackungsindustrie stehen Druckereien unter ständigem Druck. Die Einhaltung strenger Grenzwerte für die Migration von Inhaltsstoffen ist keine Option, sondern eine Notwendigkeit. Geruchsbildung und die Wanderung chemischer Substanzen durch das Substrat gefährden die Produktsicherheit und den Ruf der Marke. Dieses Tutorial analysiert die technischen Stellschrauben in der UV-Härtung, um diese Risiken im Etiketten- und Verpackungsdruck zu eliminieren.

Die Chemie hinter dem Problem: Warum Geruch und Migration entstehen

Die UV-Härtung basiert auf der Photopolymerisation. Photoinitiatoren absorbieren UV-Licht und starten eine Kettenreaktion, die flüssige Monomere in ein festes Polymernetzwerk verwandelt. Probleme entstehen, wenn diese Reaktion unvollständig bleibt.

Nicht reagierte Photoinitiatoren oder Monomere verbleiben in der Farbschicht. Diese niedermolekularen Stoffe sind mobil. Sie wandern durch das Verpackungsmaterial (Migration) oder treten als flüchtige organische Verbindungen in die Luft aus (Geruch). Im Schmalbahn-Flexodruck oder Offsetdruck ist die vollständige Durchhärtung daher das primäre Ziel der Qualitätssicherung.

Einflussfaktoren der UV-Härtung auf die Migrationswerte

Drei Hauptkomponenten bestimmen den Vernetzungsgrad: die Strahlungsintensität (Irradiance), die Strahlungsdosis (Energy Density) und die spektrale Übereinstimmung.

1. Strahlungsintensität und Dosis

Die Intensität bestimmt, wie tief die UV-Strahlen in die Farbschicht eindringen. Eine hohe Peak-Leistung ist entscheidend, um die Sauerstoffinhibierung an der Oberfläche zu überwinden. Die Dosis hingegen ist das Zeitintegral der Intensität. Sie stellt sicher, dass genügend Photonen zur Verfügung stehen, um alle reaktiven Gruppen zu erreichen.

2. Spektrale Verteilung

Herkömmliche Quecksilbermitteldrucklampen emittieren ein breites Spektrum. Dies aktiviert verschiedene Photoinitiatoren gleichzeitig. LED-UV-Systeme arbeiten mit schmalbandigen Wellenlängen, meist bei 365, 385 oder 395 nm. Die Druckfarbe muss exakt auf dieses Spektrum abgestimmt sein. Eine Fehlpassung führt unweigerlich zu Restmonomeren.

Optimierung der Prozessparameter im Flexo- und Etikettendruck

Der Flexodruck auf schmalen Bahnen nutzt oft hochpigmentierte Farben. Diese Pigmente absorbieren einen Teil des UV-Lichts, was die Durchhärtung erschwert.

Schichtdicke kontrollieren

Eine zu dicke Farbschicht verhindert das Eindringen der UV-Strahlen in die unteren Bereiche. Das Ergebnis ist eine “Runzelkornbildung” oder eine weiche Basis unter einer harten Oberfläche. Nutzen Sie optimierte Rasterwalzen mit geringerem Schöpfvolumen. Dies reduziert das Migrationspotenzial signifikant, ohne die Farbdichte zu opfern.

Bahngeschwindigkeit und Lampenleistung

Synchronisieren Sie die Lampenleistung immer mit der Bahngeschwindigkeit. Moderne Steuerungen passen die UV-Leistung automatisch an. Bei langsamen Anfahrvorgängen besteht die Gefahr der Überhärtung und Substratschädigung. Bei Höchstgeschwindigkeit droht eine unzureichende Vernetzung. Regelmäßige Messungen mit UV-Pucks sind hier unerlässlich.

Besonderheiten im UV-Offsetdruck

Im Offsetdruck kämpfen Drucker oft mit der Interaktion zwischen Feuchtmittel und UV-Farbe. Emulgierung kann die Reaktivität der Farbe herabsetzen.

- Feuchtmittelmanagement: Halten Sie den Alkoholgehalt und den pH-Wert stabil. Zu viel Wasser in der Farbe behindert die Vernetzungskette.

- Zwischendecktrocknung: Im Mehrfarbendruck sichern Zwischenhärter (Interdeck), dass jede Farbschicht einzeln fixiert wird. Dies verhindert das Vermischen von nassen Farbschichten, was die Migration erhöhen würde.

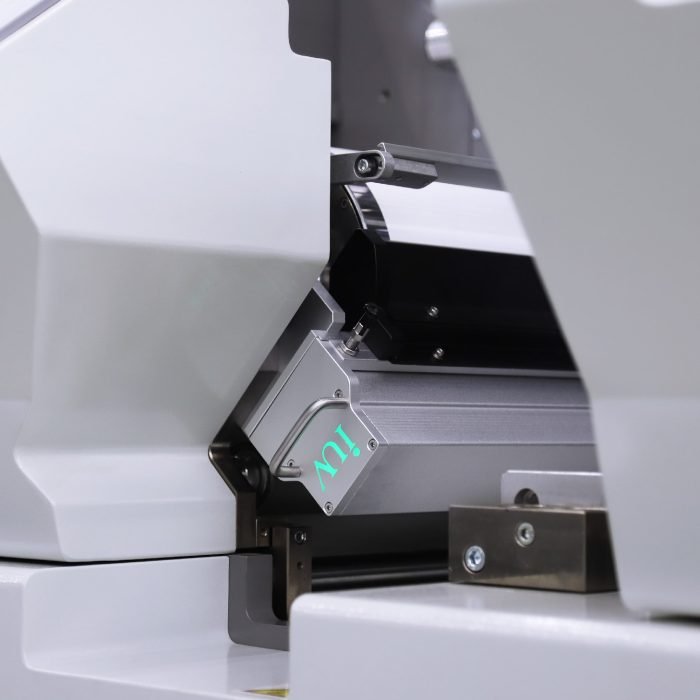

LED-UV-Technologie als Schlüssel zur Migrationskontrolle

Der Wechsel von konventionellem UV zu LED-UV bietet massive Vorteile für die Geruchsminimierung.

- Keine Ozonbildung: LED-Systeme emittieren keine kurzwellige UVC-Strahlung. Dadurch entsteht kein Ozon, das oft für den typischen “chemischen Geruch” in Druckereien verantwortlich ist.

- Konstante Leistung: Quecksilberlampen altern und verlieren an Intensität. LED-Module bleiben über tausende Stunden stabil. Diese Konsistenz ist für die Einhaltung von Migrationsgrenzwerten in der Langzeitproduktion entscheidend.

- Geringere thermische Belastung: LEDs geben kaum Infrarotstrahlung ab. Das Substrat bleibt kühl. Dies verhindert das “Ausgasen” von Stoffen aus Kunststofffolien, die ebenfalls zu Geruchsbildung beitragen können.

Strategien zur Vermeidung von Geruchsproblemen

Geruch ist oft ein Indikator für chemische Abbauprodukte. Spaltprodukte von Photoinitiatoren wie Benzaldehyd erzeugen starke Eigengerüche.

Auswahl der Photoinitiatoren

Verwenden Sie ausschließlich “Low Migration” Farben. Diese enthalten polymere Photoinitiatoren oder solche mit hoher Molekülmasse. Diese Moleküle sind zu groß, um durch Kunststofffolien zu wandern. Sie sind zudem chemisch so gebunden, dass sie nach der Härtung keine Geruchsstoffe freisetzen.

Inertisierung mit Stickstoff

Sauerstoff verhindert die Polymerisation an der Oberfläche (Sauerstoffinhibierung). Durch das Fluten der Härtungszone mit Stickstoff wird der Sauerstoff verdrängt. Dies führt zu einer extrem hohen Vernetzungsdichte an der Oberfläche. Das Ergebnis: Null Geruch und hervorragende Scheuerfestigkeit. Dies ist besonders im Verpackungstiefdruck und hochwertigen Flexodruck relevant.

Wartung und Qualitätskontrolle: Der technische Leitfaden

Ein stabiler Prozess erfordert systematische Überwachung. Verlassen Sie sich nicht auf das menschliche Auge.

Regelmäßige Reflektorreinigung

Bei Quecksilberlampen reflektieren die Reflektoren bis zu 80 % der UV-Energie auf die Bahn. Verschmutzte Reflektoren senken die Intensität dramatisch. Reinigen Sie diese wöchentlich mit geeigneten Reinigungsmitteln.

Radiometrische Messung

Messen Sie regelmäßig die UV-Dosis (mJ/cm²) und die Intensität (W/cm²). Dokumentieren Sie diese Werte zusammen mit den Auftragsdaten. Dies dient als Nachweis der Sorgfaltspflicht gegenüber dem Markeninhaber.

Der Robinson-Test und Laborkontrollen

Nutzen Sie den Robinson-Test zur sensorischen Analyse. Hierbei werden Lebensmittel mit dem Druckmuster gelagert und anschließend verkostet. Ergänzend dazu bieten Laboranalysen mittels Gaschromatographie (GC-MS) absolute Sicherheit über die Restmonomergehalte.

Die Rolle des Substrats

Migration findet nicht nur durch das Material statt, sondern auch durch Abklatsch (Set-off) in der Rolle. Wenn die Innenseite der Verpackung auf der bedruckten Außenseite liegt, können Stoffe übertragen werden.

- Corona-Vorbehandlung: Eine optimale Oberflächenspannung sorgt für bessere Haftung der Farbe. Bessere Haftung bedeutet oft auch eine kompaktere Farbschicht.

- Barriere-Eigenschaften: Prüfen Sie, ob das Substrat eine funktionelle Barriere darstellt. Bei dünnen PE-Folien ist die Migrationswahrscheinlichkeit höher als bei PET oder beschichtetem Papier.

Checkliste für die tägliche Praxis

Um Geruchs- und Migrationsprobleme dauerhaft zu minimieren, sollten Ingenieure folgende Punkte implementieren:

- Farbspezifikation: Nur zertifizierte Low-Migration-Systeme für Lebensmittelkontakt verwenden.

- Lampenüberwachung: Betriebsstunden kontrollieren und UV-Sensoren zur Echtzeitüberwachung nutzen.

- Härtungstest: Den Daumentest durch ein reproduzierbares Verfahren (z. B. Lösungsmittel-Reibe-Test) ersetzen.

- Kühlung: Sicherstellen, dass die Kühlung der UV-Aggregate funktioniert, um Substratdehnungen und Fehlpassungen zu vermeiden.

- Dokumentation: Chargennummern der Farben und die dazugehörigen Härtungsparameter lückenlos aufzeichnen.

Optimierte UV-Härtung ist ein Zusammenspiel aus präziser Chemie und perfekt gewarteter Hardware. Wenn die Intensität stimmt und die Farbe exakt auf die Wellenlänge der Strahler abgestimmt ist, lassen sich Migration und Geruch fast vollständig eliminieren. Dies sichert nicht nur die Konformität mit gesetzlichen Vorschriften, sondern bietet einen entscheidenden Wettbewerbsvorteil im sensiblen Markt der Lebensmittelverpackungen.