UV-Härtende Systeme im Etikettendruck: Effizienz trifft Präzision

Im Etikettendruck entscheiden Geschwindigkeit und Stabilität über Wettbewerbsfähigkeit. Herkömmliche Trocknungsmethoden stoßen hier oft an Grenzen – sei es durch Energieineffizienz, lange Wartezeiten oder ungleichmäßige Ergebnisse. UV-härtende Systeme, insbesondere mit LED-Technologie, setzen hier neue Maßstäbe.

Wie LED-UV-Härtung die Produktion beschleunigt

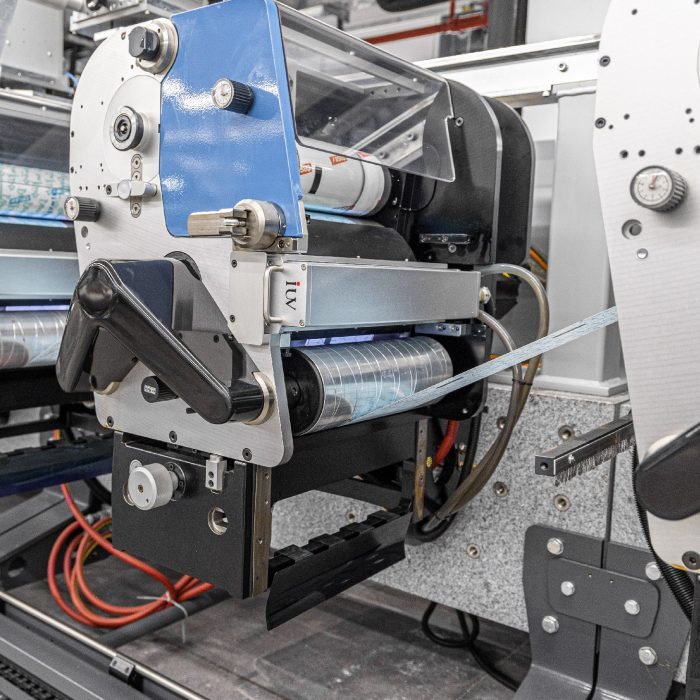

Traditionelle Quecksilberdampflampen benötigen Minuten, um Betriebstemperaturen zu erreichen. LED-UV-Systeme sind sofort einsatzbereit. Diese Sofortaktivierung eliminiert Leerlaufzeiten und ermöglicht schnellen Maschinenstart – ideal für kurze Druckläufe oder häufige Farbwechsel.

Die präzise Wellenlängensteuerung von LEDs (365–405 nm) passt sich exakt an die Photoinitiatoren der UV-Farben an. Dadurch härtet die Tinte in Millisekunden, selbst bei Hochgeschwindigkeitsanlagen über 200 m/min. Materialdehnungen durch Wärmeeinwirkung? Geschichte.

Stabilität unter Volllast: Chemie trifft Technik

UV-Farben polymerisieren vollständig, ohne Lösungsmittelrückstände. Das Ergebnis:

- Kein Blockieren aufgerollter Etiketten

- Widerstandsfähige Oberflächen gegen Kratzer/chemische Einflüsse

- Konstante Farbdichte unabhängig von Druckgeschwindigkeit

Ein Praxisbeispiel: Ein Pharmaunternehmen stellte von wasserbasierten Farben auf UV-Systeme um. Die Trocknungszeit sank von 48 Stunden auf 0,8 Sekunden – bei gleichzeitiger Reduktion von Ausschuss von 8 % auf unter 0,5 %.

Flexodruck vs. Offset: UV-Adaption in der Praxis

Flexodruck: UV-Härtung revolutioniert den Flexobereich. Die niedrigviskosen UV-Farben ermöglichen feinere Raster (bis 150 lpi) und reduzieren Farbverschmutzung. Ein Hersteller berichtet von 40 % weniger Farbverbrauch durch präzisere Übertragung.

Offset: Bei schmalen Bahnen (200–500 mm) verhindert die sofortige Härtung Schmieren beim Stapeln. Ein Etikettenhersteller konnte die Produktionsgeschwindigkeit seiner Harris-