Flexodruck optimieren: Warum moderne UV-härtende Systeme unverzichtbar sind

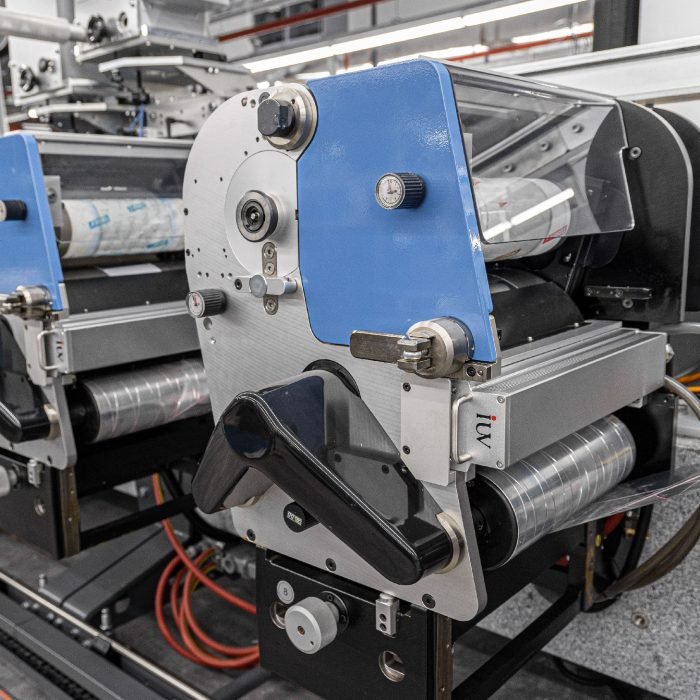

Im dynamischen Umfeld der Druckindustrie steht die Effizienzsteigerung im Fokus. Besonders im Flexodruck – einem Verfahren, das sich durch seine Vielseitigkeit bei Etiketten, Verpackungen und schmalen Bahnen auszeichnet – spielt die Trocknungstechnologie eine Schlüsselrolle. Herkömmliche Methoden stoßen hier oft an Grenzen, wenn es um Geschwindigkeit, Energieverbrauch oder Druckqualität geht. Moderne UV-härtende Systeme, insbesondere LED-basierte Lösungen, setzen hier neue Maßstäbe.

Traditionelle Trocknungsmethoden vs. UV-Härtung: Ein Paradigmenwechsel

Konventionelle Trocknungssysteme nutzen oft Infrarotstrahler oder Heißluft, um Druckfarben zu fixieren. Diese Ansätze sind jedoch energieintensiv und verlangsamen den Produktionsfluss. Bei hitzeempfindlichen Materialien wie dünnen Folien oder temperaturlabilen Substraten steigt das Risiko von Deformationen.

UV-Härtung hingegen arbeitet mit lichtinitiierten chemischen Reaktionen: Sobald die UV-Farbe dem Licht ausgesetzt wird, polymerisiert sie innerhalb von Millisekunden. Dieser Prozess benötigt weder Wärme noch lange Trocknungszeiten. LED-UV-Systeme verstärken diesen Effekt durch präzise Wellenlängensteuerung, die gezielt auf die Photoinitiatoren in den Farben abgestimmt ist.

Vorteile von LED-UV im Flexodruck: Mehr als nur Schnelligkeit

- Energieeffizienz: LED-UV-Systeme verbrauchen bis zu 70 % weniger Energie als herkömmliche Quecksilberdampflampen. Die punktgenaue Aktivierung reduziert zudem Abwärme, was die Klimatisierungskosten in Produktionshallen senkt.

- Materialvielfalt: Ob Papier, PE-Folien oder metallisierte Oberflächen – UV-härtende Farben haften zuverlässig, ohne Substrate zu belasten. Besonders bei Narrow-Web-Anwendungen (z. B. Etikettendruck) ermöglicht dies die Verarbeitung dünner, empfindlicher Trägermaterialien.

- Qualitätssteigerung: Durch die sofortige Härtung entsteht kein Dot-Gain-Effekt. Feine Linien und hochauflösende Grafiken bleiben scharf, was im Wettbewerb um Premium-Verpackungen entscheidend ist.

Integration in bestehende Anlagen: Praxistipps

Der Umstieg auf UV-Technologie erfordert keine komplette Neuanschaffung von Maschinen. Viele Flexodruckwerke lassen sich nachrüsten, sofern folgende Faktoren berücksichtigt werden:

- Lampenpositionierung: LED-Arrays müssen gleichmäßig über die Druckbahn verteilt sein, um Schattenbildung zu vermeiden.

- Sauerstoffinhibition: Inertisierungsysteme (z. B. Stickstoffflutung) können notwendig sein, um Sauerstoffreaktionen an der Farboberfläche zu unterdrücken und vollständige Härtung zu garantieren.

- Farbformulierung: Nicht alle UV-Farben sind für LED-Systeme optimiert. Kooperation mit spezialisierten Farbherstellern ist ratsam, um Formulierungen mit passenden Photoinitiatoren zu erhalten.

Fallbeispiel: Etikettendruck mit Hybridtechnologie

Ein mittelständischer Druckdienstleister in Süddeutschland kombiniert Flexo- und Offsetdruck für hochwertige Weinflaschenetiketten. Durch den Einsatz von LED-UV konnten sie:

- Die Produktionsgeschwindigkeit von 120 auf 180 m/min steigern.

- Den Ausschuss durch unvollständige Trocknung um 40 % reduzieren.

- Neue Kunden im Bio-Segment gewinnen, da UV-Farben häufig als “low migration”-Varianten für Lebensmittelverpackungen zertifiziert sind.

Umweltaspekte: Nachhaltigkeit durch reduzierte Emissionen

Moderne UV-Systeme eliminieren Lösungsmittel aus dem Trocknungsprozess. Das senkt nicht nur VOC-Emissionen, sondern vereinfacht auch die Compliance mit Richtlinien wie der EU-Rahmenrichtlinie 94/62/EG für Verpackungen. LED-Technologie geht hier noch weiter: Durch ihre lange Lebensdauer (bis zu 20.000 Betriebsstunden) und den Verzicht auf Quecksilber wird auch die Entsorgungsproblematik entschärft.

Zukunftsperspektiven: Smart Härtung und IoT-Integration

Die nächste Evolutionsstufe liegt in der datengesteuerten Prozessoptimierung. Sensoren messen in Echtzeit die Härtungstiefe und passen die LED-Intensität automatisch an. Diese „Adaptive Curing“-Technologie minimiert Energieverschwendung und eignet sich besonders für kurze Auflagen mit häufigen Substratwechseln.

Fazit

Wer im Flexodruck wettbewerbsfähig bleiben will, kommt an UV-Härtungssystemen nicht vorbei. Die Kombination aus Geschwindigkeit, Qualität und Nachhaltigkeit macht sie zur ersten Wahl – nicht nur für Etiketten oder Verpackungen, sondern auch für Nischenanwendungen wie Sicherheitsdruck oder elektronische Leiterbahnen. Investitionen in diese Technologie zahlen sich nicht nur betriebswirtschaftlich aus, sondern öffnen Türen zu Märkten, die konventionelle Methoden nicht bedienen können.