Die Druckbranche steht vor einer entscheidenden Wende. Während Trocknungsprozesse traditionell zu den größten Energiefressern zählen, revolutionieren LED-UV-Systeme die Herstellungsabläufe. Konventionelle UV-Härtungstechnologien verbrauchen bis zu 80% mehr Strom – ein Kostentreiber, der sich durch moderne Alternativen drastisch reduzieren lässt.

Im Bereich der Etikettenproduktion zeigt sich das Potenzial besonders deutlich. Rotationsdruckmaschinen mit LED-UV erreichen bei schmaler Bahnbreite Energieeinsparungen von 40-60%. Der Clou: Die punktgenaue Lichtsteuerung härtet selbst feinste Rasterpunkte ohne Wärmeentwicklung, was Materialverzug bei dünnen Folienträgern verhindert. Für Druckereien bedeutet das weniger Ausschuss und gleichzeitig niedrigere Kühlungsanforderungen in der Produktionshalle.

Flexodruckbetriebe profitieren von verkürzten Trocknungszeiten. Während herkömmliche Systeme Nachbearbeitungsschritte erfordern, ermöglicht die sofortige Härtung direkte Weiterverarbeitung. Praxisbeispiele aus der Verpackungsindustrie zeigen: Durch den Wegfall von Zwischentrocknern sinkt der Gesamtenergiebedarf um bis zu 35%. Besonders bei kurzen Auflagen macht sich die schnellere Rüstzeit bezahlt.

Im Offsetbereich überzeugen LED-UV-Systeme durch ihre Kompatibilität mit bestehenden Maschinenparks. Eine Münchener Druckerei dokumentierte nach Umrüstung ihrer Bogenoffsetmaschinen 62% geringeren Stromverbrauch bei gleichbleibender Druckqualität. Entscheidend ist hier die präzise Abstimmung von Lampenleistung und Farbchemie – moderne Hybridfarben härten bereits bei 200 nm Wellenlänge zuverlässig aus.

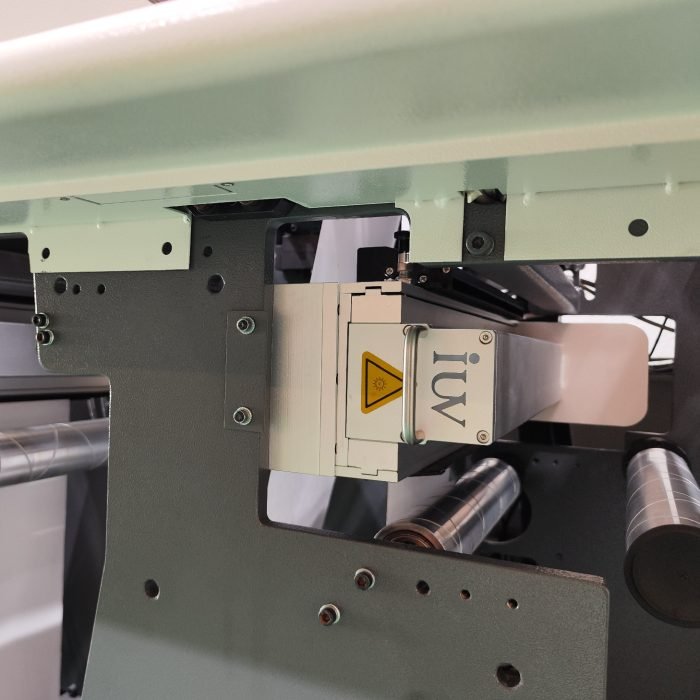

Schmalbahnanwendungen in der Verpackungsherstellung zeigen weitere Vorteile. Die kompakte Bauweise von LED-Modulen ermöglicht Installationen an Engstellen, wo konventionelle Technik scheitert. Ein Schweizer Hersteller steigerte seine Produktionsgeschwindigkeit um 22%, während der CO2-Ausstoß pro Pallette um 1,8 kg sank.

Die Lebensdauer moderner UV-LEDs übertrifft Quecksilberdampflampen um das Zehnfache – bei gleichzeitigem Wegfall toxischer Materialien. Wartungskosten reduzieren sich durch den Verzicht auf bewegliche Kühlsysteme und regelmäßige Lampenwechsel. Rechenbeispiele aus der Praxis zeigen: Die Amortisationszeit liegt bei Volllastbetrieb häufig unter 18 Monaten.

Kritisch bleibt die Auswahl passender Harzsysteme. Neuentwicklungen im Bereich der Kationenpolymerisation ermöglichen mittlerweile Härtungszeiten unter 0,3 Sekunden – selbst bei pigmentlastigen Sonderfarben. Fortschritte in der Wellenlängenoptimierung (385-405 nm) erhöhen die Penetrationstiefe in Schichtdicken bis 15 µm.

Zukunftsprojekte experimentieren mit adaptiven UV-Intensitäten, die sich automatisch an Druckgeschwindigkeit und Farbauftrag anpassen. Erste Prototypen in der Digitaldruckbranche kombinieren LED-Arrays mit Infrarotsensoren für echtes Echtzeit-Monitoring. Diese Entwicklung könnte den Energiebedarf pro Druckbogen nochmals halbieren.

Die Umstellung erfordert Know-how in der Prozessoptimierung. Erfolgsfaktoren liegen in der Abstimmung zwischen Lampenkonfiguration, Farbformulierung und Materialeigenschaften. Fachbetriebe setzen zunehmend auf Simulationstools, die den Umstellungsprozess virtuell abbilden – Risikominimierung meets Energieeffizienz.

Letzte Hürden wie die Wärmeableitung bei Hochleistungs-LEDs wurden durch Kupferkern-Technologien gelöst. Innovative Kühlkörper mit Mikrokanälen halten Bauteiltemperaturen selbst bei Dauerbetrieb unter 65°C. Für Druckereien entfällt damit die Angst vor Hitzestau in beengten Maschinenräumen.

Die Kombination aus niedrigen Betriebskosten und verbesserter Druckqualität positioniert LED-UV als Schlüsseltechnologie für nachhaltiges Wachstum. Umweltvorschriften wie die RoHS-Richtlinie beschleunigen den Abschied von Quecksilbersystemen. Wer heute investiert, sichert sich nicht nur Kostenvorteile, sondern auch strategische Wettbewerbsvorteile in einem hart umkämpften Markt.