Schmalbahndruck mit UV-härtenden Systemen hat die Spielregeln für Kleinserien und Mittelauflagen neu definiert. Die Kombination aus schmalen Bahnbreiten und modernster LED-UV-Technologie ermöglicht präzise Ergebnisse, die früher nur im Hochpreissegment denkbar waren. Wer mit Etiketten, Verpackungen oder Spezialdrucken arbeitet, kennt die Herausforderungen: kurze Trocknungszeiten, materialempfindliche Substrate und der Druck, Fehlproduktionen zu minimieren. Hier setzt die UV-Härtung an – nicht als Zauberformel, sondern als präzise abgestimmtes Werkzeug.

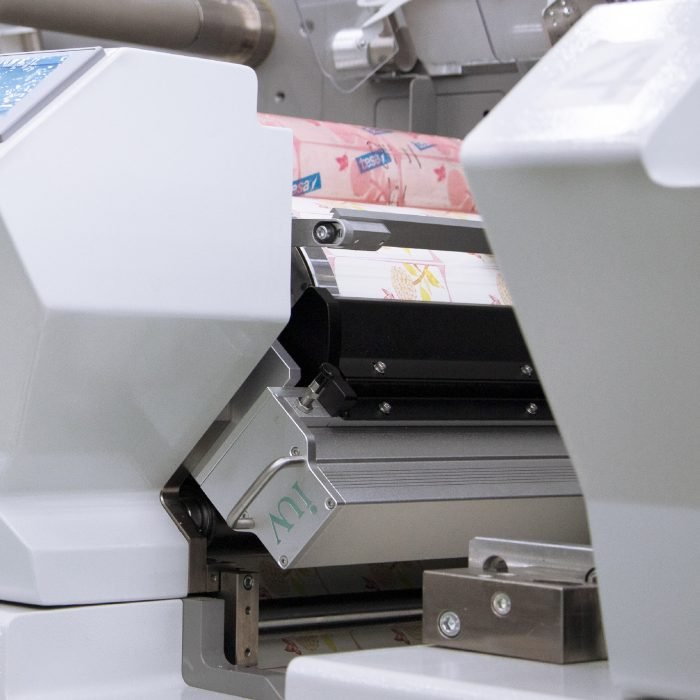

Im Flexodruckbereich zeigt sich die Stärke dieser Technologie besonders deutlich. Druckformen aus Fotopolymer passen perfekt zu UV-härtenden Farben, ermöglichen scharfe Konturen selbst auf schwierigen Oberflächen wie PE-Folien oder metallisierten Materialien. Die LED-UV-Lampen härten die Druckfarben sekundenschnell aus, ohne die Substrate thermisch zu belasten. Kein Warten auf chemische Trocknung, kein Verziehen dünner Materialien. Für Etikettendrucker bedeutet das: Direkte Weiterverarbeitung nach dem Druck, reduzierte Lagerflächen für Trocknungsstrecken, weniger Ausschuss durch Staubanhaftung.

Beim Offsetdruck im Schmalbahnbereich revolutioniert die UV-Technik die Farbbrillanz. Durch sofortige Polymerisation bleiben Pigmente an der Oberfläche, statt in das Papier einzudringen. Das Ergebnis: satte Farbtiefe, die selbst auf Recyclingmaterialien überzeugt. Kritiker mögen einwenden, dass UV-Systeme die Kosten pro Bogen erhöhen. Die Rechnung geht aber auf, wenn man bedenkt: reduzierte Trocknungsenergie, wegfallende Schutzlacke und die Möglichkeit, direkt auf nicht saugfähige Materialien zu drucken.

Die wahre Innovation liegt im Detail moderner LED-UV-Systeme. Anders als herkömmliche Quecksilberdampflampen arbeiten LEDs mit definierten Wellenlängen – meist 365 nm oder 395 nm. Diese Präzision ermöglicht maßgeschneiderte Härtungsprofile für unterschiedliche Farbtypen. Weiße Pigmente, traditionell schwierig in der UV-Härtung, profitieren von speziellen Photoinitiatoren, die tiefere Schichten erreichen. Gleichzeitig sinkt der Energieverbrauch um bis zu 70% gegenüber alten Systemen.

Materialkompatibilität war lange der Stolperstein der UV-Technik. Heute ermöglichen Hybridsysteme den Wechsel zwischen UV- und wasserbasierten Farben an derselben Maschine. Ein Gamechanger für Druckereien, die sowohl Papierverpackungen als auch Kunststoffetiketten bedrucken. Die neuesten Entwicklungen gehen weiter: UV-Farben mit eingebauten Haftvermittlern für Polyolefine, spezielle Formulierungen für lebensmittelkonforme Drucke, selbst haptische Effekte durch mikrostrukturierte Härtungsmuster.

Für mittlere Auflagen zwischen 5.000 und 50.000 Bogen bietet die Technik wirtschaftliche Vorteile, die oft übersehen werden. Schnellere Rüstzeiten durch sofortige Trocknung ermöglichen häufigen Motivwechsel. Das spart Lagerkosten für vorbedruckte Materialien. In der Praxis sieht das so aus: Morgens Weinflaschenetiketten für einen Bioladen, nachmittags Hightech-Labels für Medizingeräte – alles an derselben Anlage, ohne aufwändige Reinigung.

Umweltaspekte werden gerne als Marketingargument missbraucht, doch hier gibt es handfeste Fakten: Moderne UV-Farben enthalten weder Lösungsmittel noch Schwermetalle. Die LED-Härtung arbeitet ohne Ozonbildung, Abluftsysteme werden überflüssig. Energiebilanzen zeigen: Bei Serien unter 100.000 Drucken schneidet UV-Offset ökologisch besser ab als wasserbasierte Systeme.

Skeptiker fragen: Lohnt sich der Umstieg bei kleinen Auflagen? Die Antwort liegt in der Gesamtkalkulation. Eine mittelständische Druckerei rechnete vor: Durch wegfallende Lackierungen und kürzere Maschinenzeiten amortisierte sich die UV-Anlage in 18 Monaten. Entscheidend ist die Materialvielfalt – wer Sonderstoffe wie Silikonpapiere oder Transparentfolien bedruckt, gewinnt mit UV neue Kundensegmente.

Die Zukunft könnte in kombinierten Härtungsverfahren liegen. Erste Anlagen testen UV-Strahler mit nachgeschalteter Elektronenstrahlhärtung für besonders dicke Schichten. Andere Entwickler experimentieren mit variablen LED-Arrays, die Härtungsintensität bahnbreitenabhängig steuern. Für den Praktiker bleibt entscheidend: Die Technik muss sich dem Produktionsfluss anpassen, nicht umgekehrt.

Im Kern geht es nicht um Hightech-Statussymbole, sondern um präzise steuerbare Prozesse. Eine gut eingestellte UV-Anlage macht aus dem Drucker keinen Chemiker, sondern gibt ihm Werkzeuge zurück, die früher verloren schienen: Kontrolle über Farbverläufe auf schwierigen Materialien, Planungssicherheit bei kurzfristigen Aufträgen, die Freiheit, auch kleine Serien wirtschaftlich zu realisieren. Das ist keine Revolution, sondern die Rückbesinnung auf handwerkliche Präzision – mit modernsten Mitteln.