Im Etikettendruck entscheiden Millimeter über Gewinn. Wer heute noch mit veralteten Trocknungsmethoden arbeitet, verbrennt buchstäblich Geld. Die Kombination aus modernen Druckverfahren und LED-UV-Technologie revolutioniert die Produktion – hier erfahren Sie, wie Sie Ihre Maschinen auf Höchstleistung trimmen.

Flexodruck-Anlagen laufen mittlerweile mit Geschwindigkeiten über 200 m/min. Das Problem: Herkömmliche UV-Lampen kommen bei solchen Tempos an ihre thermischen Grenzen. LED-UV-Systeme lösen dieses Dilemma durch sofortige Kaltstart-Fähigkeit. Keine Warmlaufzeiten, keine Energieverschwendung während Stillstandszeiten. Ein Druckerei-Betrieb aus Bielefeld konnte durch den Umstieg auf LED die Trocknungsenergiekosten um 63% senken – bei gleichzeitiger Reduzierung des Makulaturanteils von 8% auf unter 2,5%.

Der Clou bei der Sache: Die präzise Wellenlängensteuerung moderner LED-Arrays (365-405 nm) ermöglicht maßgeschneiderte Härtungsprofile. Für empfindliche PP-Folien reichen 2 W/cm², während strukturierte Lacke bis zu 12 W/cm² fordern. Die smarte Regelungstechnik moderner Anlagen passt die Intensität automatisch an Material und Druckgeschwindigkeit an.

Offsetdrucker profitieren besonders von der reduzierten Wärmeentwicklung. Bei einem Testlauf mit Weinetiketten sank die Papierverzugstoleranz von 0,8 mm auf 0,2 mm. Das Ergebnis: 37% weniger Ausschuss durch Passerdifferenzen. Die schmalere Emissionsbandbreite der LEDs (±5 nm vs. ±35 nm bei Quecksilberlampen) erhöht zudem die Chemikalienbeständigkeit der Druckfarben – entscheidend bei aggressiven Reinigungsmitteln in Brauereien oder Chemiebetrieben.

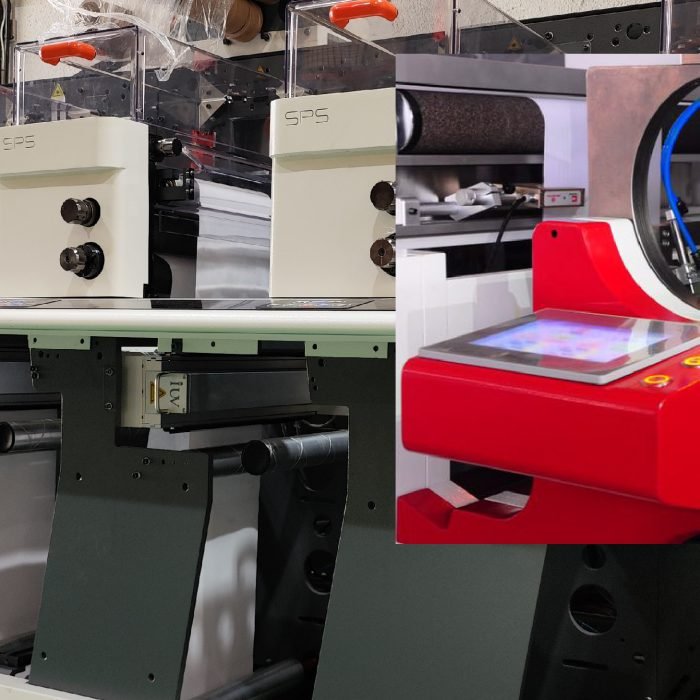

Schmalweb-Drucksysteme setzen neue Maßstäbe mit hybriden LED-Hybridsystemen. Durch Kombination von LED-UV für Grundfarben und H-UV für Metallic-Effekte erreichen Anlagen wie die Mark Andy Performance Series jetzt Rüstzeiten unter 15 Minuten. Die Trickkiste: Farbwalzen mit integrierten Temperatursensoren und selbstreinigenden Rakelmessern reduzieren Materialverluste beim Farbwechsel um bis zu 40%.

Die neueste Generation von LED-UV-Modulen bringt es auf 50.000 Betriebsstunden. Wartungskosten sinken, denn der Wegfall von Reflektoren und Kühlgebläsen minimiert Staubeintrag. Ein bayerischer Etikettendrucker dokumentierte nach der Umrüstung 23% weniger Stillstandszeiten für Reinigungsarbeiten.

Sensorgesteuerte Qualitätskontrollen in Echtzeit komplettieren das Effizienzpaket. Kamerasysteme mit 10-μm-Auflösung erkennen jetzt Druckfehler, bevor Makulatur entsteht. Künstliche Intelligenz prognostiziert den optimalen Zeitpunkt für Rakelwechsel – 18% Materialersparnis im Vergleich zu starren Wartungsintervallen.

Die Zukunft gehört vernetzten Trocknungsmodulen. Prototypen kommunizieren bereits direkt mit der Farbzufuhr und regeln die UV-Intensität abhängig von Schichtdicke und Pigmentierung. Erste Praxistests zeigen: Bis zu 15% weniger Energieverbrauch bei gleichbleibender Härtungsqualität.

Wer jetzt in LED-UV investiert, sichert sich nicht nur kurzfristige Kostenvorteile. Die Technologie bildet die Brücke zur nächsten Druckgeneration – voll automatisierte, KI-gesteuerte Produktionslinien, die Materialverluste auf ein physisch unmöglich reduzierbares Minimum drücken. Der Schlüssel liegt in der intelligenten Verknüpfung etablierter Druckverfahren mit photonischer Präzisionstechnik.