Flexodruck im Etikettenmarkt: Wie moderne UV-Technologien Prozesse optimieren

Die Nachfrage nach hochwertigen Etiketten wächst – ob für Lebensmittelverpackungen, Kosmetikartikel oder technische Geräte. Flexodruck hat sich hier als führendes Verfahren etabliert, besonders in Kombination mit schmalen Bahnen und kurzen Auflagen. Doch der eigentliche Game-Changer liegt in der Integration von UV-Technologien, die nicht nur die Geschwindigkeit, sondern auch die Qualität und Nachhaltigkeit revolutionieren.

Warum Flexodruck im Etikettensegment dominiert

Flexodruck überzeugt durch seine Vielseitigkeit: Ob Papier, Folie oder metallisierte Oberflächen – das Verfahren passt sich an. Die Verwendung von Photopolymer-Druckplatten ermöglicht präzise Grafiken und scharfe Schriften, selbst bei feinsten Linien. Für Etikettenhersteller bedeutet das: weniger Ausschuss durch Passgenauigkeit und schnellere Rüstzeiten. Moderne Anilox-Rollen sorgen zudem für eine gleichmäßige Farbübertragung, was bei Verpackungen mit hohen ästhetischen Anforderungen entscheidend ist.

UV-Härtung: Vom Nischen- zum Standardtool

Traditionelle Trocknungsmethoden wie Heißluft oder Infrarot haben ein Problem: Sie benötigen Zeit. Bei Etiketten, die in Sekunden produziert werden müssen, ist das ein Dealbreaker. Moderne UV-LED-Systeme härten Farben und Lacke dagegen sofort aus. Das Ergebnis? Kein Warten auf die Trocknung, kein Verlaufen der Farben – selbst bei komplexen Druckmustern.

Ein praktisches Beispiel: Ein mittelständischer Etikettenhersteller stellte auf UV-LED um und steigerte seine Produktionsgeschwindigkeit um 40 %. Gleichzeitig sank der Energieverbrauch um rund 30 %, weil keine ständig laufenden Trocknungstunnel mehr benötigt wurden.

LED-UV vs. konventionelle UV: Was sich geändert hat

Ältere UV-Systeme basierten auf Quecksilberdampflampen – effektiv, aber mit Nachteilen: hoher Energiebedarf, Wärmeentwicklung und begrenzte Lebensdauer. LED-UV-Lampen arbeiten dagegen kalt, verbrauchen bis zu 70 % weniger Strom und haben eine Lebensdauer von über 20.000 Stunden. Für Druckereien reduziert das nicht nur Kosten, sondern erweitert auch die Materialauswahl: Temperaturempfindliche Substrate wie dünne PE-Folien lassen sich jetzt problemlos bedrucken.

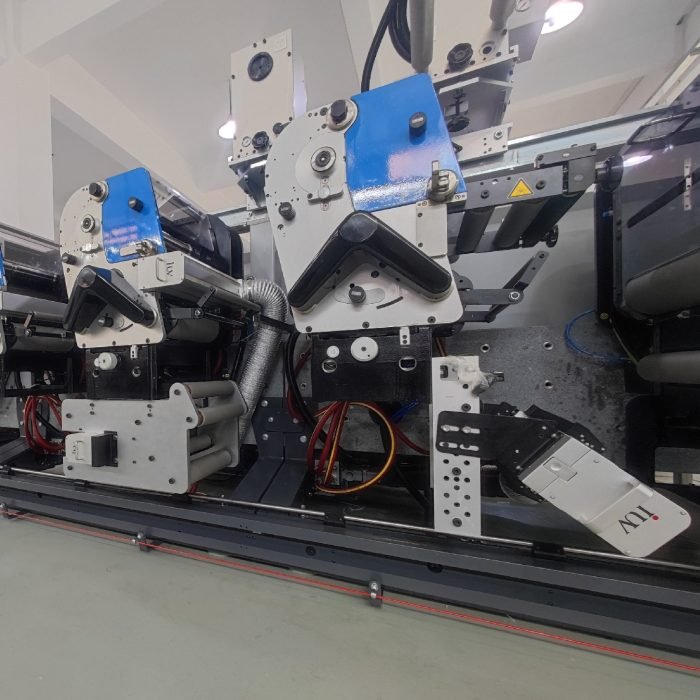

Die Rolle von Hybridsystemen in der Praxis

Immer mehr Maschinenhersteller setzen auf Hybridlösungen, die Flexodruck mit digitalen Elementen kombinieren. UV-Technologie spielt hier eine Schlüsselrolle, da sie die sofortige Härtung von Digitaltinten ermöglicht. So entstehen Etiketten mit variablen Daten (z. B. Seriennummern) und gleichbleibender Qualität – ideal für Pharmaprodukte oder Limited Editions.

Offset vs. Flexo: Wo liegen die Unterschiede?

Der Offsetdruck bleibt bei sehr hohen Auflagen und glatten Oberflächen im Vorteil. Doch im Etikettenmarkt, wo kurze Auflagen und spezielle Materialien dominieren, punktet Flexodruck durch:

- Schnellere Wechsel zwischen Aufträgen

- Geringere Vorlaufkosten für Druckplatten

- Bessere Haftung auf nichtsaugenden Substraten

Mit UV-Härtung wird dieser Vorsprung weiter ausgebaut, da selbst Metallic-Effektlacke sofort verarbeitbar sind.

Umweltaspekte: Mehr als nur ein Trend

Moderne UV-Farben enthalten oft weniger flüchtige organische Verbindungen (VOCs) als lösemittelbasierte Alternativen. Kombiniert mit LED-Technologie entsteht ein Prozess, der nicht nur schneller, sondern auch umweltverträglicher ist. Recyclingfähige Etiketten rücken so in greifbare Nähe – ein starkes Verkaufsargument in Zeiten von CSR-Berichtspflichten.

Zukunftsperspektiven: Wohin entwickelt sich die Technik?

Die nächste Generation von UV-Systemen arbeitet bereits an noch schmaleren Wellenlängen, die präzisere Härtungsprozesse ermöglichen. Gleichzeitig experimentieren Hersteller mit „Cold UV“-Konzepten, bei denen die Lichtemission gezielt auf bestimmte Farbpigmente abgestimmt wird. Für Etiketten könnte das völlig neue Designoptionen eröffnen – etwa reliefartige Strukturen ohne zusätzliche Prägeverfahren.

Für Druckereien lohnt sich die Investition in UV-Technologie heute mehr denn je. Die Kombination aus reduzierten Betriebskosten, erweiterten Gestaltungsmöglichkeiten und kürzeren Lieferzeiten schafft Wettbewerbsvorteile, die direkt auf der Verpackung sichtbar werden.