Im Etikettendruck geht es um Millimeterarbeit – und um Technologien, die selbst unter Hochdruck bestehen. UV-härtende Systeme haben hier längst die Spielregeln neu definiert. Stellen Sie sich vor: Druckfarben, die sekundenschnell polymerisieren, ohne dass Hitzeentwicklung die Substrate verzieht. Das ist kein Zukunftsszenario, sondern heutige Praxis in modernen Druckereien.

Die Magie passiert dort, wo LED-UV-Licht auf speziell formulierte Harze trifft. Anders als herkömmliche Quecksilberdampflampen arbeiten diese Systeme mit präzisen Wellenlängen zwischen 365 und 405 nm. Das Ergebnis? Eine punktgenaue Härtung, die selbst feinste Rasterpunkte stabilisiert. Für Etiketten mit Hochglanzeffekten oder taktilen Oberflächen wird diese Technologie zum Gamechanger.

Flexodruck profitiert besonders von der Soforttrocknung. Durch wegfallende Trocknungszeiten entstehen kompaktere Maschinenkonzepte. Schmalbahnanlagen gewinnen an Geschwindigkeit, ohne dass Einbußen bei der Deckkraft hingenommen werden müssen. Probieren Sie mal, eine wasserbasierte Farbe mit 120 m/min zu trocknen – mit UV-Chemie wird daraus ein realistisches Szenario.

Beim Offsetdruck zeigt sich ein anderer Vorteil: Die minimale Verreibung. Da die Farbe erst am Ende des Prozesses ausgehärtet wird, entfällt das Risiko von Druckstellen beim Stapeln. Perfekt für empfindliche Materialien wie metallisierte Folien oder strukturierte Papiersorten. Die Lackierstation am Ende der Druckstraße? Kann entfallen, wenn der UV-Glanzlack direkt mitgehärtet wird.

Energieeffizienz wird hier konkret. LED-UV-Systeme verbrauchen bis zu 70% weniger Strom als konventionelle Trockner. Keine Warmlaufzeiten, keine Abwärme in der Produktionshalle. Rechnen Sie mal die kWh-Preise gegen die Laufzeiten Ihrer Anlagen – die Amortisation überrascht viele Betreiber.

Die Chemie dahinter verdient einen genaueren Blick. Moderne UV-Farben basieren auf Oligomeren, die bei Bestrahlung radikalisch polymerisieren. Entscheidend ist die Abstimmung zwischen Photoinitiatoren und LED-Spektrum. Zu tief in die Chemie-Kiste zu greifen, lohnt sich: Farbformulierungen mit schmalerem Emissionsspektrum ermöglichen höhere Reaktionsgeschwindigkeiten.

Probleme mit Haftung auf schwierigen Folien? Da hilft die Oberflächenvorbehandlung per Corona oder Flamme weiter. Kombiniert mit UV-Härtung entstehen Verbunde, die selbst aggressive Reinigungsmittel überstehen. Für Industrieetiketten oder Outdoor-Anwendungen ein Muss.

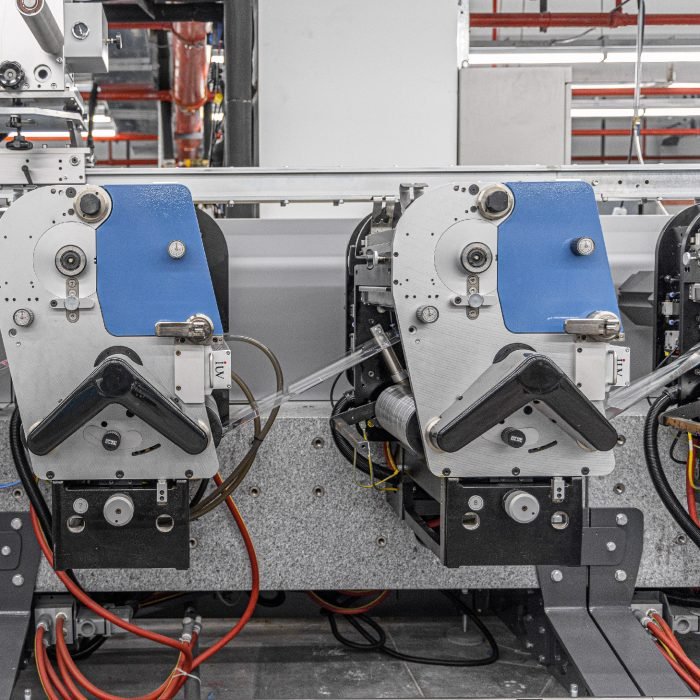

Die Anlagentechnik entwickelt sich parallel weiter. Hybridsysteme erlauben jetzt den Wechsel zwischen UV- und wasserbasierten Farben an derselben Druckstation. Modular aufgebaute LED-Arrays passen sich flexibel an unterschiedliche Substratbreiten an. Wartung? Reduziert sich auf gelegentliches Entstauben der Linsen.

Umweltaspekte drängen sich auf. VOC-Emissionen sinken auf nahezu Null, da keine Lösungsmittel verdunsten. Die Compliance mit immer strengeren Richtlinien wird zum Nebenprodukt. Kreislauffähigkeit gewinnt an Bedeutung: UV-gehärtete Etiketten lassen sich heute schon rückstandsfrei von PP- oder PE-Flaschen trennen.

Zukunftsprojekte experimentieren mit dualen Härtungssystemen. Erst UV-Licht, dann thermische Nachvernetzung – so entstehen Schichtdicken, die bisher unmöglich schienen. Oder denken Sie an smarte Etiketten: Leitfähige UV-Tinten ermöglichen gedruckte Elektronik direkt im Druckprozess.

Die Wahl des richtigen Substrats bleibt zentral. PET-Folien verhalten sich anders als PP oder spezielle Synthetikpapiere. Testmuster unter Realbedingungen lohnen sich immer. Ein Tipp: Achten Sie auf die Sauerstoffinhibierung bei der Härtung – manchmal macht eine Stickstoffumgebung den entscheidenden Unterschied.

Für Betriebe im Umstieg empfiehlt sich schrittweise Integration. Starten Sie mit einer UV-Station für den Schlusslack. Beobachten Sie, wie sich Prozesszeiten verändern, bevor Sie das gesamte Farbsystem umstellen. Dokumentieren Sie Einsparungen bei Energieverbrauch und Ausschuss – das überzeugt auch skeptische Entscheider.

Qualitätskontrolle wird einfacher und komplexer zugleich. Spektralphotometer messen Farbkonstanz unter UV-Licht präziser denn je. Gleichzeitig erfordern neue Effektfarben angepasste Prüfmethoden. Investitionen in Schulungen zahlen sich hier dreifach aus.

Die Gretchenfrage: Wann rechnet sich das? Eine mittelgroße Etikettendruckerei spart bei Volllast leicht fünfstellige Eurobeträge jährlich ein. Hinzu kommen Wettbewerbsvorteile durch erweiterte Gestaltungsmöglichkeiten. Kunden fragen zunehmend konkret nach UV-Finish – wer da nicht liefern kann, bleibt außen vor.

Letztlich zählt die Praxis. Technische Datenblätter lesen sich gut, aber der echte Beweis liegt auf dem konfektionierten Etikett. Probieren Sie es aus: Drucken Sie dasselbe Motiv einmal konventionell, einmal mit UV-Härtung. Der Unterschied in Brillanz und Haptik überzeugt meist schneller als jede Kalkulation.