Im Etikettendruck entscheiden oft Millisekunden über Profitabilität. UV-härtende Systeme revolutionieren hier die Spielregeln – nicht als futuristisches Buzzword, sondern durch handfeste Prozessoptimierung. Wer heute noch mit lösemittelbasierten Farben oder wasserbasierten Lacken arbeitet, verschenkt bares Geld.

Konventionelle Trocknungsmethoden fressen Energie wie Druckluftanlagen in den 90ern. Ein 10-Meter-Trocknungstunnel verbraucht leicht 150 kW – das entspricht dem Strombedarf von 30 Einfamilienhäusern. LED-UV-Anlagen dagegen arbeiten mit gezielter Photonenenergie. Die Polymerisation startet exakt bei 385 nm Wellenlänge, nicht einen Nanometer darunter oder darüber. Ergebnis: 60% weniger Energieverbrauch, 100% sofortige Weiterverarbeitung.

In der Flexodruckproduktion spart die Soforttrocknung bis zu 40% Makulatur. Warum? Kein Farbversatz mehr durch nachtrocknende Bahnen, keine Passerdifferenzen beim Wiederanlauf. Bei Auflagen ab 50.000 Labels summiert sich das schnell: 200 kg weniger Substratverbrauch pro Charge, bei Materialkosten von 3€/m² immerhin 600€ Ersparnis – pro Job.

Der Clou bei Hybridmaschinen: UV-Härtung ermöglicht echte Trockentürme. Keine lästige Umrüstzeit mehr zwischen Offset- und Siebdruckeinheiten. Ein Druckereileiter aus Stuttgart berichtet von 23% höherer Maschinenauslastung seit der Umstellung. Die Amortisation der UV-Anlage erfolgte in 14 Monaten – allein durch reduzierte Stillstandszeiten.

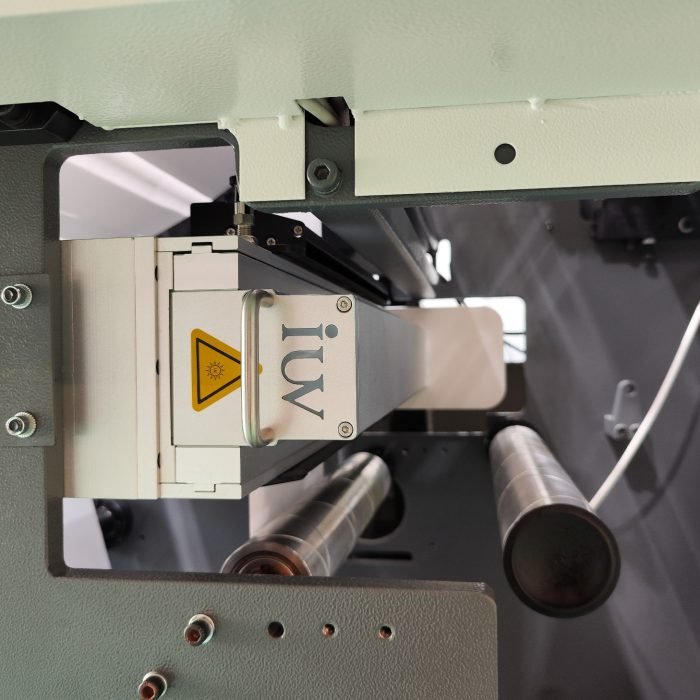

Vergessen Sie Quecksilberdampflampen. Moderne LED-Arrays halten 20.000 Betriebsstunden ohne Leistungsverlust. Wartung? Einmal jährlich Luftfilter tauschen. Kein Sondermüll, keine UV-Degradation der Druckformen. Für Kaltetikettierer ein Gamechanger: Haftkleber bleiben unangetastet, Hitzeempfindliche Substrate wie PE-Folien kein Problem mehr.

Schmalbahnanlagen profitieren doppelt. Durch wegfallende Trocknungstunnel reduziert sich die Maschinenlänge um 30%. Platzersparnis bedeutet niedrigere Hallenkosten. Gleichzeitig steigt die Bahngeschwindigkeit auf 150 m/min – früher utopisch bei wasserbasierten Systemen.

Die Chemie stimmt: UV-Harze enthalten 98% Feststoffe, Lösemittelbindemittel nur 45%. Weniger Verdunstung, präzisere Farbübertragung. Bei Metallisierungen erreichen Sie mit einem Durchgang, wofür früher zwei Druckgänge nötig waren. Deckkraft wird berechenbar, Farbschwankungen Geschichte.

Ein Rechenexempel: Mittelständische Druckerei, 12 Mio. Etiketten/Jahr. Nach Umstellung auf UV:

- 28% weniger Stromkosten

- 15% höhere Maschinengeschwindigkeit

- 9% weniger Ausschuss

- 40% reduzierte Lagerfläche für Trockenmaterial

Die Zahlen sprechen klare Sprache. Wer heute in UV-Technik investiert, sichert sich nicht nur kurzfristige Kostenvorteile. Die Technologie bildet die Brücke zu zukunftssicheren Anwendungen – sei es bei leitfähigen Druckfarben, lebensmittelkonformen Direct-Food-Prints oder ultra-dünnen Elektroniklabels.

Die Branche steht vor einem Paradigmenwechsel. Wer mitgeht, druckt nicht nur Etiketten, sondern schreibt schwarze Zahlen. Wer zögert, riskiert mehr als veraltete Maschinen – nämlich unwiderrufliche Wettbewerbsnachteile. Die Frage ist nicht ob, sondern wie schnell die Umstellung kommt.