In der Welt der Druckindustrie geht es oft um Präzision, Geschwindigkeit und Qualität. Gleichzeitig stehen Betriebe unter ständigem Druck, Prozesse effizienter zu gestalten – sowohl finanziell als auch ökologisch. Moderne UV-Härtungssysteme mit LED-Technologie bieten hier Lösungen, die viele übersehen. Wer mit Trocknungszeiten kämpft, Materialverschwendung reduziert oder Energiekosten senken will, findet in diesen Systemen oft ungenutztes Potenzial.

Bei der Etikettenproduktion zeigt sich die Stärke UV-basierter Verfahren besonders deutlich. Herkömmliche Trocknungsmethoden benötigen bei schmalen Bahnen und komplexen Druckmotiven oft Kompromisse zwischen Geschwindigkeit und Qualität. LED-UV-Lampen härten Tinten sekundenschnell aus, selbst auf temperaturempfindlichen Folien. Das Ergebnis: Kein Einbrennen von Substraten, weniger Ausschuss durch verzogene Materialien. Ein mittelständischer Betrieb aus Bielefeld konnte durch Umstellung auf UV-Härtung den Materialverbrauch bei PE-Folien um 18% senken – bei gleichbleibender Maschinengeschwindigkeit.

Flexodruckverfahren profitieren von der präzisen Steuerbarkeit moderner Härtungssysteme. Die Lichtintensität lässt sich exakt an unterschiedliche Farbaufträge anpassen. Bei Pastelltönen reduziert man die Leistung, bei deckenden Schwarzflächen fährt man hoch. Diese Feinjustierung spart bis zu 40% Energie gegenüber konstant laufenden Systemen. Ein praktischer Nebeneffekt: Die präzise Dosierung verhindert Überhärtung, die oft zu Rissen im Druckbild führt.

Im Offsetbereich revolutioniert UV-Technologie die Trocknungszeiten. Während herkömmliche Systeme lange Ausgasungsphasen benötigen, ermöglicht sofortige Polymerisation den direkten Weiterverarbeitungsschritt. Eine Druckerei aus Stuttgart verkürzte ihre Produktionszeit für hochwertige Verpackungsprototypen von 48 auf 6 Stunden. Entscheidend war hier die Kombination aus speziellen UV-Tinten und maßgeschneiderten Härtungsmodulen, die selbst bei dicken Papiersorten sofortige Weiterverarbeitung erlauben.

Energieeffizienz zeigt sich nicht nur im direkten Stromverbrauch. Herkömmliche Trockner benötigen aufwändige Kühlsysteme und produzieren Abwärme, die oft ungenutzt bleibt. LED-UV-Module arbeiten dagegen mit gezielter Wellenlängenauswahl (meist 365-395 nm), die 85% der Energie direkt in die Polymerisation steckt. Ein Vergleich: Für die Härtung von 1m² Druckfläche benötigt ein IR-Trockner etwa 2,3 kWh, ein UV-System kommt mit 0,7 kWh aus.

Materialersparnis entsteht durch mehrere Faktoren. Sofortige Trocknung verhindert Farbverschmieren beim Bahnlauf, was besonders bei feinen Rasterpunkten entscheidend ist. Viele Betriebe reduzieren ihren Ausschussanteil um 12-15% nach der Umstellung. Gleichzeitig entfällt der Bedarf an Anti-Offset-Pulver und anderen Hilfsmitteln, die bei konventionellen Trocknungsmethoden notwendig sind.

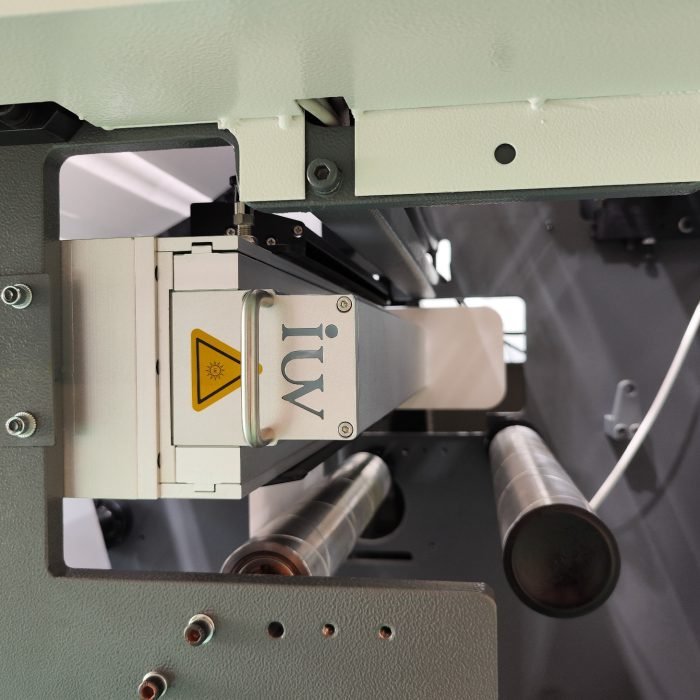

Die Integration in bestehende Anlagen stellt keine Hürde dar. Modulare Nachrüstsysteme passen sich an verschiedene Maschinenkonfigurationen an – vom schmalen Etikettendrucker bis zum Großformat-Offset. Entscheidend ist die Abstimmung zwischen Lampenleistung, Fördergeschwindigkeit und Tintenrezeptur. Einige Hersteller bieten Testmodule zur Prozessoptimierung an, bevor es an die Komplettumstellung geht.

Wartungskosten bleiben oft unter der Radar. LED-Module erreichen Lebensdauern von 15.000-20.000 Betriebsstunden, ohne dass regelmäßige Teilewechsel nötig wären. Im Gegensatz zu Quecksilberdampflampen entfällt die aufwändige Entsorgung von Sondermüll. Ein Nebeneffekt: Wegfallende Ausfallzeiten für Lampenwechsel erhöhen die Gesamtanlageneffektivität um bis zu 8%.

Umweltzertifizierungen werden einfacher. Der reduzierte Energiebedarf schlägt sich direkt in CO₂-Bilanzen nieder. Viele UV-Tinten verzichten auf Lösungsmittel, was VOC-Emissionen minimiert. Ein bayerischer Verpackungshersteller erreichte durch Umstellung auf UV-Härtung die Kriterien für das EU-Ecolabel – ein Marketingvorteil im umweltbewussten Einzelhandel.

Skaleneffekte machen die Technologie auch für kleinere Betriebe attraktiv. Während früher Großanlagen Vorreiter waren, gibt es heute kompakte Systeme ab 25.000 Euro Investitionskosten. Die Amortisationszeit liegt bei durchschnittlich 2-3 Jahren, abhängig von der Auslastung. Förderprogramme für Energieeffizienzmaßnahmen verkürzen diese Phase zusätzlich.

Zukunftsprojekte experimentieren mit hybriden Ansätzen. Kombinationen aus UV- und Infrarot-Technik ermöglichen das Härten mehrschichtiger Drucke in einem Durchlauf. Andere Entwicklungen zielen auf die Nutzung von Tageslicht-härtenden Tinten ab, die den Energiebedarf weiter reduzieren. Die Branche bewegt sich weg vom reinen Trocknungsprozess hin zu integrierten Qualitätsmanagementsystemen, bei denen die Härtungstechnik als Regelvariable dient.

Wer heute in UV-Härtung investiert, positioniert sich nicht nur kostentechnisch optimal. Die Technologie öffnet Türen zu neuen Märkten – von hitzeempfindlichen Spezialfolien bis zu schnell trocknenden Metallic-Effekten. Es geht nicht mehr um bloße Kostenreduktion, sondern um strategische Wettbewerbsvorteile in einem hart umkämpften Markt.