Im UV-härtenden Etikettendruck entscheidet die Materialwahl über mehr als nur Ästhetik. Sie legt den Grundstein für Haftfestigkeit, Oberflächenresistenz und jenen subtilen Glanz, der Verbraucher in Sekundenbruchteilen anspricht. Die Kombination aus modernen Druckverfahren und LED-UV-Technologie revolutioniert, wie Etiketten heute produziert werden – und vor allem, was sie leisten können.

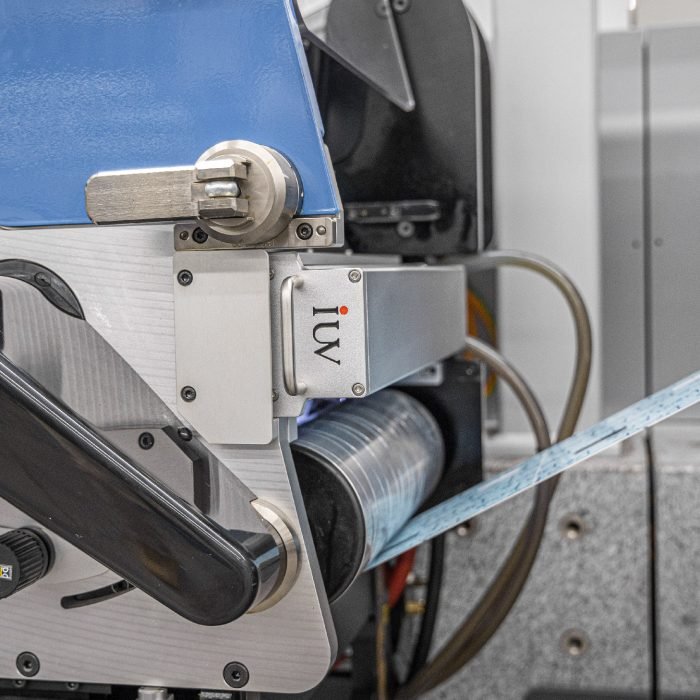

Flexodruck dominiert bei Rollenetiketten nicht ohne Grund. Die präzise Farbübertragung mittels flexibler Klischees harmoniert perfekt mit dünnen Materialien wie PE-Folien oder glatten Papieroberflächen. Entscheidend wird’s beim Aushärtungsprozess: Herkömmliche UV-Lampen benötigten hitzeempfindliche Substrate mit speziellen Primer-Schichten. LED-UV-Systeme härten acrylathaltige Druckfarben dagegen bei 40°C aus – ideal für temperaturkritische Trägermaterialien. Das Ergebnis? Eine haptisch homogene Oberfläche, die selbst auf schwierigen Kunststoffen wie PP oder PET haftet, ohne Vorbehandlung.

Im Offsetdruck für Etiketten spielt Viskosität die Hauptrolle. Die pastösen UV-Farben fließen anders als lösemittelbasierte Varianten. Durch die sofortige Polymerisation unter LED-Licht entfällt das Einziehen in das Material. Die Farben bleiben an der Oberfläche, was Glanzwerte von über 85 Einheiten (60°-Messwinkel) ermöglicht – vergleichbar mit Lackierungen. Gleichzeitig entsteht eine mechanisch widerstandsfähige Schicht: Abriebfestigkeit nach DIN 16524-5 erreicht problemlos Stufe 4/5, selbst bei dauerhafter Kühlhaus-Lagerung.

Schmalbahndrucker setzen auf Hybridlösungen. Kombinationen aus Flexo für Primärfarben und Digitaldruck für variable Daten verlangen nach Materialien, die beides vertragen. UV-härtende Tiefenlacke schaffen hier Abhilfe: Sie glätten die Oberfläche vor dem Digitaldruck, erhöhen die Farbbrillanz und verkürzen Trocknungszeiten zwischen den Druckstufen. Tests mit Polypropylen-Selbstklebefolien zeigen: Mit 2-3 μm UV-Lack reduziert sich die Rauigkeit (gemessen mit taktilem Profilometer) von 1,8 μm auf 0,6 μm – entscheidend für präzise Tintenstrahldrucke.

Die Substratkompatibilität moderner UV-Materialien überrascht selbst erfahrene Drucker. Spezialpapiere mit offener Oberfläche profitieren von niedrigviskosen Grundierungen, die vor dem Farbauftrag inline aufgetragen und sofort ausgehärtet werden. Bei metallisierten Folien wiederum ermöglichen hochelastische UV-Clearcoats Dehnungen bis 280% – kritisch für Aufzieh-Etiketten an Flaschenhälsen. Selbst Textilien werden jetzt bedruckbar: UV-Hybridfarben auf Polyesterbasis kombinieren Flexibilität mit Waschbeständigkeit bei 60°C.

Energieeffizienz wird zum Game-Changer. Herkömmliche Quecksilberdampflampen benötigten 15-20 Minuten Vorheizzeit – bei LED-UV-Modulen entfällt das komplett. Die sofortige 100% Leistungsverfügbarkeit senkt den Stromverbrauch um bis zu 70%. Gleichzeitig entstehen keine Ozonemissionen mehr, was die Lüftungstechnik vereinfacht. In der Praxis bedeutet das: Eine 8-Farben-Narrow-Web-Anlage spart jährlich über 12.000 kWh – bei 24/7-Betrieb sogar das Dreifache.

Die Zukunft liegt in smarter Materialentwicklung. Aktuelle UV-Harze integrieren bereits nanoskalige Füllstoffe: Diese erhöhen die Kratzfestigkeit, ohne die Haftung zu mindern. Experimentelle Chargen mit pH-indikativen Acrylaten zeigen sogar Farbwechsel bei bestimmten Flüssigkeiten – interessant für Sicherheitsetiketten. Und für den Food-Bereich drängen wasserbasierte UV-Systeme auf den Markt, die migrationsarm auch bei fetthaltigen Oberflächen bestehen.

Letztlich zählt die Praxis. Ein Brauerei-Projekt illustriert das Zusammenspiel: Bierflaschen aus recyclebarem PET benötigten Etiketten, die Kälte (-20°C), Kondenswasser und mechanische Belastung in Abfüllanlagen aushalten. Die Lösung war ein dreischichtiger Aufbau: UV-gehärtete Grundierung auf PP-Folie, Flexodruck mit pigmentstarken Farben, abschließender Hybrid-Lack für Glanz und Chemikalienresistenz. Das Ergebnis nach 12 Monaten Lagerung? Kein Delaminieren, Farbtonabweichung unter ΔE 1.5 – und eine Oberfläche, die sich anfühlt wie lackiertes Glas.

Solche Beispiele zeigen: Die Materialrevolution im UV-Druck ist kein Laborexperiment. Sie passiert jetzt, in Druckereien, die verstanden haben, dass Haftung und Glanz keine Gegensätze sein müssen. Sondern zwei Seiten derselben Medaille – geprägt durch Chemie, Technologie und das Know-how, beides intelligent zu verbinden.