In der Welt der Etiketten- und Verpackungsdrucke geht es um Präzision und Effizienz. UV-härtende Systeme haben hier einen Paradigmenwechsel ausgelöst – besonders durch die Kombination mit modernen Druckverfahren. Wer versteht, wie LED-UV-Technologie mit Flexodruck, Offset oder Schmalbahnanlagen interagiert, kann Qualitätsvorteile voll ausschöpfen.

Die Chemie hinter UV-Härtung

Photopolymere bilden das Herzstück. Bei Bestrahlung mit UV-Licht initiieren Photoinitiatoren Kettenreaktionen, die flüssige Lacke oder Druckfarben in Sekundenbruchteilen aushärten. Entscheidend ist das Wellenlängenspektrum: LED-UV-Systeme arbeiten mit präzisen 365-395 nm, optimal abgestimmt auf moderne Formulierungen.

Flexodruck trifft UV: Perfektion auf empfindlichen Materialien

Walzenviskosität und Anilox-Raster müssen bei UV-Farben neu gedacht werden. Die geringere Pigmentbeladung erfordert präzise Farbmanagement-Systeme, kompensiert wird dies durch brillante Farbtiefe. Auf PE-Folien oder strukturierten Oberflächen ermöglicht die sofortige Härtung scharfe Konturen ohne Einbrennzeiten – ideal für Lebensmitteletiketten mit strengen Migrationsanforderungen.

Offset meets LED: Energieeffizienz meets Qualität

Konventionelle UV-Systeme mit Quecksilberdampflampen verlieren im Rollenoffset an Boden. LED-UV reduziert den Energieverbrauch um 70%, bei gleichzeitig stabilerem Prozess. Die trockene Härtung eliminiert Spraypuder, reduziert Maschinenreinigung und ermöglicht direktes Stanzen. Für Verpackungen mit Hochglanzeffekten oder taktilen Lacken wird die Technologie zum Game-Changer.

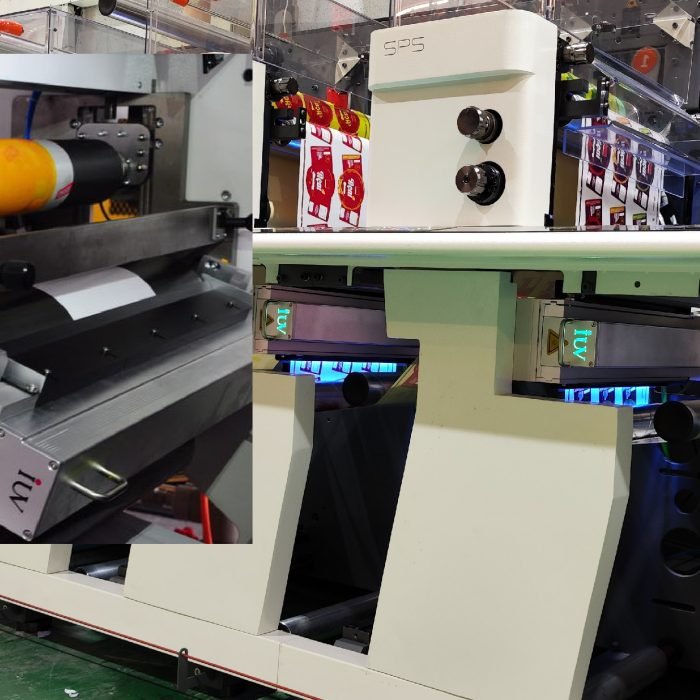

Schmalbahndruck: Wo Geschwindigkeit auf Komplexität trifft

In Hybridanlagen kombiniert man oft wasserbasierte Farben mit UV-Overprint-Vernis. Die Kunst liegt im Temperaturmanagement: LED-UV-Module mit integrierter Kühlung verhindern Substratverzug bei dünnen PE-Folien. Neue Entwicklungen wie Dual-Cure-Systeme (UV Feuchtigkeit) erweitern die Anwendungen auf saugfähige Materialien.

Materialkompatibilität: Mehr als nur Haftung

Jedes Substrat reagiert anders. Bei PP-Folien ist Plasmavorbehandlung vor dem UV-Druck Pflicht. Papierverpackungen benötigen sauerstoffhemmende Formulierungen, um Durchhärtung zu garantieren. Spezialadditive verhindern bei Metallisierungen das unerwünschte “Silvering”.

Energiebilanzen neu berechnet

LED-UV überzeugt nicht nur durch sofortige Härtung. Die punktgenaue Bestrahlung reduziert Wärmeeintrag um 40% gegenüber herkömmlichen Systemen. Modular aufgebaute Strahler ermöglichen unterschiedliche Intensitäten pro Farbwerk – entscheidend bei sensiblen Substraten oder dünnen Lackschichten.

Wartungsroutinen für maximale Uptime

Linsenreinigung alle 500 Betriebsstunden, Kühlkörperentstaubung monatlich: Präventive Wartung verhindert Leistungsverluste. Smart-Sensoren überwachen heute automatisch die UV-Intensität und kalibrieren Echtzeit nach.

Zukunftsmusik? Bereits Realität

UV-Hybridfarben kombinieren Kationik mit Radikalischer Härtung für tiefe Vernetzung. Spektral abgestimmte LED-Arrays härten gleichzeitig Klebstoffe und Druckfarben. Inline-Qualitätskontrollsysteme mit UV-Sensoren detektieren Härtungsgraduen in Echtzeit.

Die richtige UV-Technologie wählt man nicht nach Datenblättern, sondern durch Praxisversuche. Druckgeschwindigkeit, Substratdicke und gewünschte Oberflächeneffekte bestimmen die Konfiguration. Ein erfahrener Systemintegrator analysiert Produktionsparameter, um das optimale Verhältnis von Lampenleistung, Sauerstoffabschirmung und Formulierung zu finden.

Qualität entsteht im Zusammenspiel von Chemie, Mechanik und Lichtsteuerung. Wer diese Synergien nutzt, produziert nicht nur effizienter, sondern eröffnet völlig neue Gestaltungsmöglichkeiten – von hauchdünnen Sicherheitsetiketten bis zu hochwertigen Limited-Edition-Verpackungen.