Hitzeempfindliche Substrate wie dünne Folien, thermochrome Materialien oder empfindliche Kunststoffverbunde stellen im Etikettendruck besondere Herausforderungen. Herkömmliche UV-Trocknungssysteme mit Quecksilberdampflampen erzeugen oft zu viel Wärmeentwicklung, was zu Materialverzug, Farbveränderungen oder Haftungsproblemen führt. Die LED-UV-Technologie revolutioniert hier den Markt durch präzise steuerbare Lichtemission bei deutlich reduzierter thermischer Belastung.

In der Flexodruck- und Offset-Etikettierung ermöglicht die kalthärtende LED-Technik scharfe Kanten bei Feinstschriften. Die sofortige Polymerisation der UV-Farben verhindert Einlaufen in strukturierte Substratoberflächen – entscheidend bei Sicherheitsetiketten mit Mikroschriften. Moderne Hybridsysteme kombinieren LED-UV mit Niedrigenergie-IR-Trocknung für mehrschichtige Etikettenverbunde.

Vorteile zeigen sich besonders im Schmalbahnbereich (Narrow Web):

- 50-70% geringerer Energieverbrauch gegenüber konventionellen UV-Systemen

- Sofortige An- und Abschaltbarkeit ohne Warmlaufphase

- Präzise Wellenlängensteuerung (365-405 nm) für optimale Härtungstiefe

- Keine Ozongeneration durch emissionsfreie LED-Module

Bei der Materialauswahl erweitert die Technologie die Möglichkeiten:

- Temperaturlabile PE/PP-Folien bis 30µm Stärke

- Heat-Sensitive-Papiere für pharmazeutische Anwendungen

- Metallisierte Verbundmaterialien ohne Reflexionsverluste

Praxistests mit LED-UV-härtenden Hybridfarben zeigen 23% höhere Abriebfestigkeit auf glatten Kunststoffen gegenüber lösemittelbasierten Systemen. Die sofortige Weiterverarbeitung nach dem Druck verkürzt Produktionszeiten um bis zu 40%.

Für Druckdienstleister entscheiden drei Faktoren über die Wirtschaftlichkeit:

- Substratdurchlaufgeschwindigkeit bei voller Härtung

- Farbpigment-Stabilität unter UV-LED-Bestrahlung

- Wartungsintervalle der LED-Module vs. Lampensysteme

Aktuelle Feldstudien in deutschen Druckereien belegen ROI-Zeiten unter 18 Monaten bei Umrüstung bestehender Anlagen. Die Kombination aus UV-LED und Wasserkühlung reduziert die Umgebungstemperatur in Druckstraßen um 6-8°C – ein entscheidender Faktor für die Prozessstabilität im 24/7-Betrieb.

Innovative Anwendungen nutzen die Wellenlängenselektivität für Spezialeffekte:

- Zwei-Stufen-Härtung bei Überlaminieretiketten

- Lokale Glanzeffekte durch partielles Nachhärten

- Haftvermittler-Aktivierung inline im Druckprozess

Die Technologie entwickelt sich rasant: Neue Hochleistungs-LEDs mit 20W/cm² Bestrahlungsstärke ermöglichen mittlerweile Durchlaufgeschwindigkeiten über 150m/min. Gleichzeitig sinken die Anschaffungskosten durch modulare Aufbausysteme.

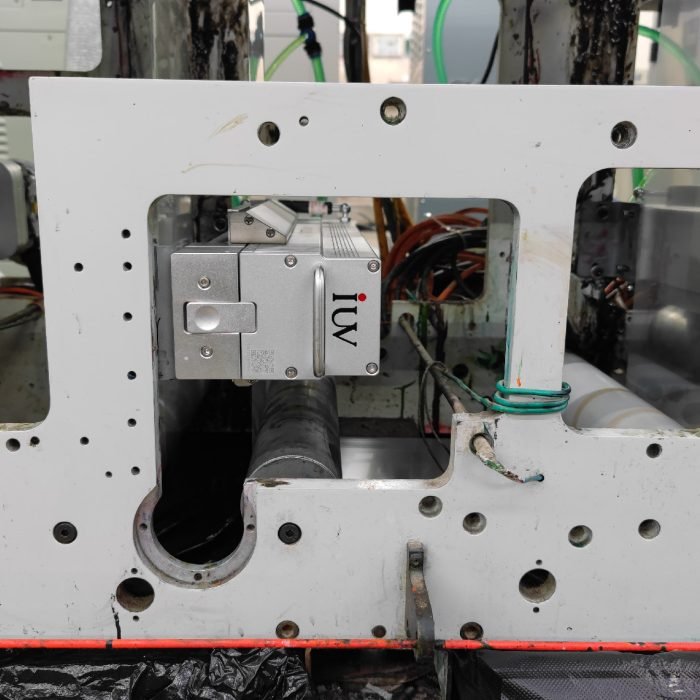

Für Qualitätsmanager entscheidend: Die präzise Echtzeit-Überwachung der UV-Intensität via integrierter Sensoren. Automatische Kompensation von LED-Alterungseffekten garantiert gleichbleibende Härtungsergebnisse über die gesamte Lebensdauer der Module.

Umweltaspekte treiben die Nachfrage: Kein Quecksilber, 60% weniger CO₂-Emissionen im Betrieb und recyclingfähige LED-Komponenten positionieren die Technologie als nachhaltige Alternative. Zulieferer entwickeln bereits bioabbaubare UV-Harze speziell für LED-Härtungsprofile.

Die Zukunft liegt in adaptiven Systemen: Machine-Learning-Algorithmen optimieren in Echtzeit die LED-Intensität basierend auf Substratdicke, Farbauftragsmenge und Umgebungsbedingungen. Erste Pilotanlagen demonstrieren 15% Materialeinsparung durch präzise Dosierung der UV-Energie.

Für Druckereien im Etikettensegment wird die UV-LED-Technologie zum Schlüsselfaktor bei der Bewältigung komplexer Kundenanforderungen. Die Kombination aus Materialvielfalt, Energieeffizienz und Prozesskontrolle setzt neue Maßstäbe in der Branche.