L’industrie de l’impression d’étiquettes évolue à un rythme effréné. Les technologies UV, en particulier celles utilisant des LED, redéfinissent les standards en matière de qualité et de productivité. Prenons l’exemple d’une ligne de production récente chez un fabricant lyonnais : l’intégration de sécheurs UV à basse consommation a réduit les temps d’arrêt de 40 % tout en augmentant la résistance des encres aux abrasions chimiques.

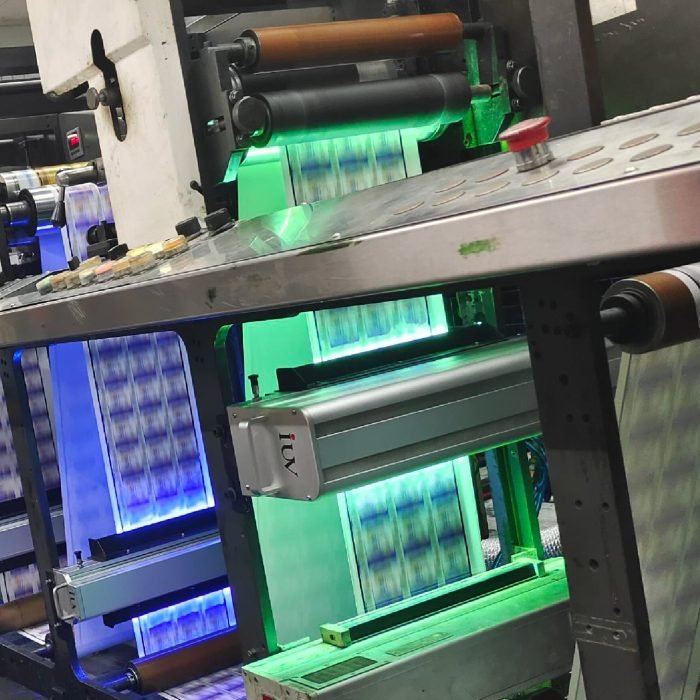

La flexographie garde sa position dominante pour les grands tirages, mais observez comment les presses hybrides combinent maintenant flexo et offset à froid. Cette symbiose technologique permet d’imprimer sur des substrates sensibles à la chaleur – pensez aux films PET recyclés – sans déformation thermique. Les encres UV-LED, avec leur cure instantanée sous longueurs d’onde spécifiques (365-405 nm), éliminent les problèmes de migration des composés organiques volatils.

Dans le domaine des étiquettes complexes, l’impression numérique gagne du terrain grâce à sa capacité à gérer des données variables. Un cas concret : une brasserie artisanale utilise des encres UV à séchage différé pour personnaliser ses étiquettes métallisées sans compromettre la vitesse de production. La clé ? Des photo-initiateurs modifiés qui activent la polymérisation uniquement sous l’intensité lumineuse optimale.

L’automatisation pousse les limites de l’efficacité. Des systèmes de vision artificielle couplés aux unités de cure UV ajustent maintenant en temps réel l’exposition lumineuse en fonction de l’épaisseur d’encre détectée. Résultat : une réduction de 15 % de la consommation énergétique sur les lignes à haut débit. Les nouvelles générations de LED atteignent des durées de vie supérieures à 20 000 heures, avec des pics d’intensité calibrés au micron près.

La durabilité n’est plus un argument marketing mais un impératif technique. Les encres à base de bio-mononères remplacent progressivement les dérivés pétrochimiques. Un fabricant suisse a développé une gamme d’adhésifs UV activables qui se décollent à froid, facilitant le recyclage des supports sans résidus toxiques. Les systèmes de filtration d’air intégrés aux tunnels de séchage capturent 99,8 % des particules résiduelles avant rejet.

L’étroite collaboration entre chimistes et ingénieurs mécaniciens donne naissance à des solutions inédites. Des encres thermochromiques à cure UV permettent maintenant de créer des étiquettes interactives sensibles à la température – idéal pour le secteur pharmaceutique. Les presses narrow-web adoptent des configurations modulaires où chaque unité d’impression fonctionne avec son propre spectre UV, permettant des combinaisons de finitions impossibles il y a cinq ans.

Les défis persistent sur certains fronts. L’adhérence sur substrates non poreux comme le polypropylène orienté nécessite encore des traitements de surface énergivores. Mais les dernières avancées en plasma atmosphérique couplé à des primaires UV photocatalytiques montrent des résultats prometteurs. Des essais en conditions réelles indiquent une réduction de 30 % de l’énergie nécessaire pour le prétraitement.

L’ergonomie des machines suit cette révolution technologique. Les interfaces homme-machine des nouvelles presses intègrent des algorithmes prédictifs qui anticipent les besoins en maintenance des modules UV. Un système breveté par un constructeur italien utilise l’analyse spectrale de la lumière réfléchie pour détecter les micro-défaillances des diodes avant qu’elles n’affectent la production.

La convergence entre impression traditionnelle et Industrie 4.0 s’accélère. Des capteurs IoT embarqués mesurent en continu l’intensité UV émise, ajustant dynamiquement la puissance des LED en fonction de l’avancement du rouleau. Cette autorégulation permet de maintenir une qualité constante malgré les variations de vitesse ou de température ambiante.

Les formations techniques évoluent en parallèle. Les opérateurs apprennent maintenant à manipuler des logiciels de simulation photonique pour optimiser l’angle et la distance des lampes UV en fonction des motifs imprimés. Une connaissance approfondie de la rhéologie des encres UV-LED devient aussi cruciale que la maîtrise des paramètres mécaniques.

Les perspectives à moyen terme incluent l’arrivée de polymères autoréparables sous exposition UV contrôlée, ouvrant la voie à des étiquettes auto-cicatrisantes pour les environnements extrêmes. Les recherches sur les encres électroluminescentes à activation UV pourraient révolutionner l’emballage intelligent.

Cette transformation technologique exige une refonte des chaînes de production traditionnelles. Les entreprises qui investissent dans des systèmes UV modulaires et évolutifs constatent déjà des gains de compétitivité sur les marchés exigeants comme la cosmétique haut de gamme ou l’électronique professionnelle.

Le futur se construit aujourd’hui à travers ces innovations qui fusionnent précision chimique, ingénierie de pointe et vision écologique. Les frontières entre impression, électronique et science des matériaux s’estompent progressivement, créant un paysage industriel où flexibilité rime avec performance durable.