Die Druckbranche steht vor einer entscheidenden Transformation. Im Etikettendruck gewinnt die Kombination aus modernen LED-UV-Technologien und flexiblen Druckverfahren zunehmend an Bedeutung – nicht nur aus qualitativen, sondern vor allem aus ökologischen Gründen.

Traditionelle Druckmethoden stoßen bei Nachhaltigkeitsanforderungen schnell an Grenzen. Lösungsmittelbasierte Farben, energieintensive Trocknungsprozesse und Materialverschwendung gehören zu den kritischen Punkten. Genau hier setzen UV-härtende Systeme mit LED-Technologie an: Sie reduzieren den Energieverbrauch um bis zu 70% im Vergleich zu konventionellen Trocknungsmethoden und ermöglichen sofortige Weiterverarbeitung ohne Ausdünstungszeiten.

Im Flexodruckbereich revolutionieren LED-UV-Systeme die Produktionsabläufe. Durch sofortige Polymerisation der Farben entfällt das Problem des Dot Gain – präzise Rasterübertragung wird selbst auf schwierigen Materialien wie PE-Folien oder metallisierten Oberflächen möglich. Die niedrige Wärmeentwicklung der LEDs schont empfindliche Substrate und verhindert Materialdeformationen, die bei herkömmlichen UV-Lampen durch Infrarotstrahlung auftreten.

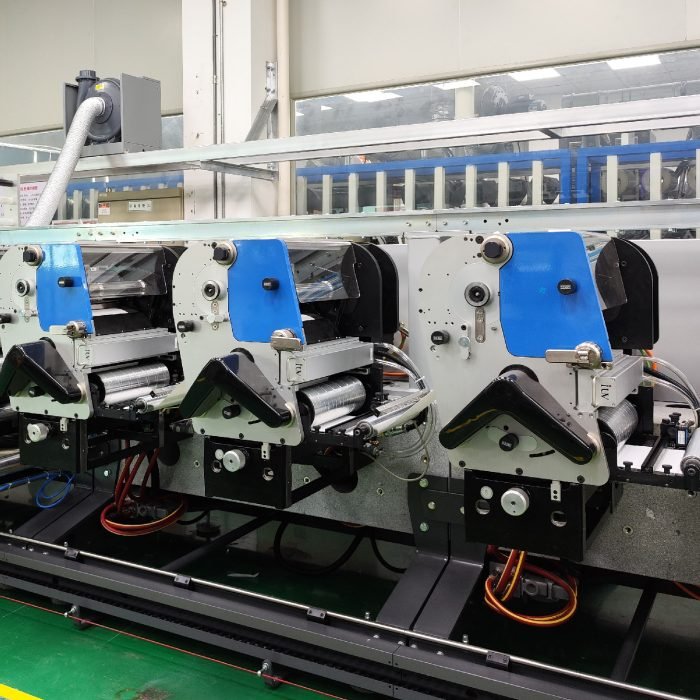

Narrow-Web-Anlagen profitieren besonders von der Kompaktheit der LED-Module. Die direkte Integration in Druckwerke ermöglicht Inline-Härtung ohne zusätzliche Footprint-Erweiterung. Praxisbeispiele zeigen: Bei Etikettenauflagen unter 50.000 Laufmetern amortisieren sich die Investitionskosten durch Einsparungen bei Energie, Kühlung und Wartung häufig innerhalb von 18 Monaten.

Ein oft unterschätzter Vorteil liegt in der Chemie der UV-Farben. Moderne Formulierungen verzichten komplett auf flüchtige organische Verbindungen (VOC) und nutzen nachwachsende Rohstoffe für Harzsysteme. Kombiniert mit der präzisen Dosierbarkeit von LED-Lichtquellen (365-395 nm Wellenlänge) entstehen Farbfilme mit herausragender Chemikalienresistenz – entscheidend für Anwendungen in Lebensmittel- oder Pharmaverpackungen.

Die Hybridisierung von Drucktechnologien eröffnet neue Möglichkeiten. Im Kombinationsdruck aus Flexo- und Offset-Einheiten ermöglicht die sofortige Härtung nach jedem Druckwerk das Vermeiden von Farbübertragungen. Spezialanwendungen wie Tastendruckeffekte oder strukturierte Lackierungen werden durch die Schicht-für-Schicht-Härtung praktikabel.

Materialeffizienz wird zum Game-Changer: LED-UV-Systeme reduzieren den Ausschuss durch sofortige Fehlererkennung. Da Farben erst bei Bestrahlung aushärten, können Substrate vor der finalen Härtung noch gereinigt oder korrigiert werden. Pilotprojekte in skandinavischen Druckereien zeigen Reduktionen des Materialverbrauchs um bis zu 15%.

Die Zukunft liegt in intelligent vernetzten Systemen. Moderne LED-UV-Module mit IoT-Anbindung optimieren Energieverbrauch und Lichtintensität in Echtzeit basierend auf Substratgeschwindigkeit und Farbauftragsmenge. Machine-Learning-Algorithmen prognostizieren Wartungsintervalle und passen Spektralprofile automatisch an neue Materialchargen an.

Kritische Stimmen verweisen auf höhere Anschaffungskosten. Doch die Lebenszyklusrechnung überzeugt: LED-Module erreichen mittlerweile 20.000+ Betriebsstunden bei nur 5% Leistungsdegradation. Der Wegfall von Ozonfiltern, kürzere Stillstandszeiten und reduzierte Klimatisierungskosten kompensieren die Investition.

Innovative Anwendungen treiben die Entwicklung voran. Thermochrome UV-Farben für Temperaturindikatoren, bioabbaubare Haftkleber für Kompostetiketten oder elektrisch leitfähige Druckbilder zeigen: Nachhaltigkeit bedeutet nicht Verzicht, sondern intelligente Technologienutzung.

Die Umstellung erfordert Know-how-Transfer. Erfolgreiche Betriebe setzen auf schrittweise Migration – etwa durch Retrofit-Lösungen für bestehende Anlagen oder Pilotlinien für neue Materialkombinationen. Entscheidend ist die parallele Schulung von Technikern und Planungsstäben in den Bereichen Photochemie, Substrathandling und Prozessautomatisierung.

Druckereien, die jetzt in UV-härtende Systeme investieren, positionieren sich langfristig. Neben ökologischen Aspekten überzeugen die technischen Vorteile: höhere Deckkraft bei dünneren Schichtstärken, brillantere Farbwiedergabe durch fehlende Oxidation, und die Möglichkeit zur Verarbeitung von Recyclingmaterialien mit variabler Oberflächenqualität.

Der Markt für nachhaltige Verpackungen wächst jährlich um 12%. Druckdienstleister mit UV-Expertise können nicht nur Etiketten, sondern komplette Packstofflösungen anbieten – von kompostierbaren Siegellacken bis zu intelligenten Logistiksystemen durch direkt gedruckte NFC-Chips.

Letztlich entscheidet die Praxis: Betriebe berichten von 40% schnelleren Rüstzeiten, 30% geringerem Stromverbrauch und neuer Kundenklientel aus der Bio-Branche. Die Technologie ist ausgereift, die Wirtschaftlichkeit belegt. Jetzt geht es darum, das Wissen in die Fläche zu tragen und Vorbehalte durch konkrete Anschauung zu entkräften.