Der Flexodruck ist eine vielseitige und weit verbreitete Drucktechnologie, besonders im Bereich der Verpackungs- und Etikettendruck. Wenn es um hochpigmentierte Farben geht, stellt die gleichmäßige UV-Aushärtung eine besondere Herausforderung dar. Pigmente, die für lebendige und deckende Druckbilder unerlässlich sind, können das UV-Licht blockieren oder streuen. Dies kann zu unvollständiger Aushärtung führen, was die Haltbarkeit und die optische Qualität des Druckprodukts beeinträchtigt. Dieser Artikel beleuchtet die wichtigsten Aspekte, um eine optimale UV-Aushärtung bei anspruchsvollen Druckfarben im Flexodruck zu gewährleisten.

Die Herausforderung: Pigmente und UV-Licht

Hochpigmentierte Farben enthalten eine hohe Konzentration an Farbpigmenten, um eine starke Deckkraft und Farbsättigung zu erzielen. Diese Pigmente absorbieren oder reflektieren einen erheblichen Teil des einfallenden UV-Lichts. UV-Aushärtung funktioniert durch photochemische Reaktionen, die durch UV-Licht initiiert werden. Wenn die Lichtenergie die Farbe nicht tief genug durchdringt, können die Polymere in der Farbe nicht vollständig vernetzen.

Die Folgen einer unzureichenden Aushärtung sind vielfältig:

- Klebrige Oberflächen: Die Farbe bleibt auf der Oberfläche klebrig, was zu Problemen beim Weiterverarbeitungsprozess führt.

- Schlechte Kratzfestigkeit: Das Druckbild ist anfälliger für Kratzer und Abrieb.

- Geringe Chemikalienbeständigkeit: Die Farbe kann sich bei Kontakt mit bestimmten Substanzen ablösen oder verfärben.

- Veränderte Farboptik: Unvollständig ausgehärtete Bereiche können matter erscheinen oder zu Farbverschiebungen führen.

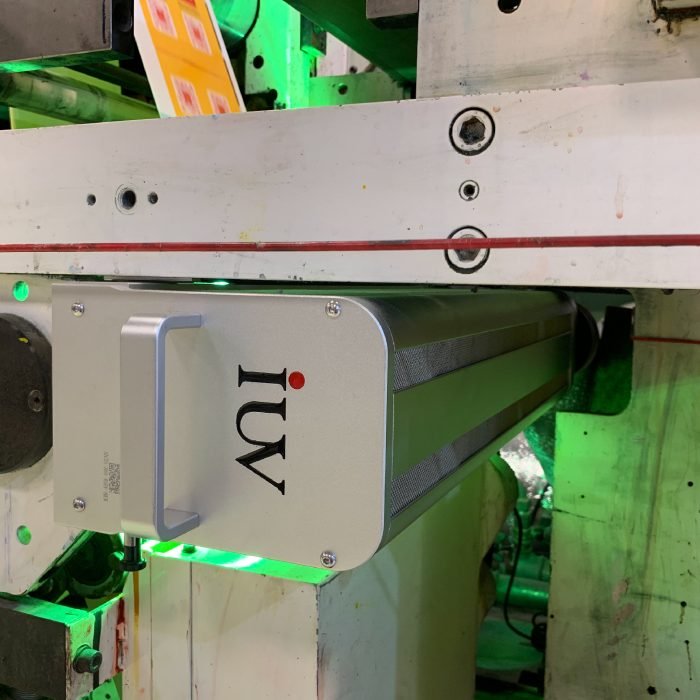

Die Rolle der UV-Härtungstechnologie

Moderne UV-Härtungssysteme, insbesondere LED-UV-Technologien, bieten hier entscheidende Vorteile. Im Gegensatz zu herkömmlichen Quecksilberdampflampen emittieren LED-UV-Systeme Licht in einem schmalen Wellenlängenbereich, der exakt auf die Photoinitiatoren in der UV-Farbe abgestimmt ist. Dies ermöglicht eine effizientere Energieübertragung.

Vorteile von LED-UV-Härtung im Flexodruck:

- Gezielte Wellenlängen: Die spezifische Wellenlänge der LEDs kann so gewählt werden, dass sie von den Pigmenten weniger stark absorbiert wird, was eine tiefere Durchdringung ermöglicht.

- Hohe Intensität: LED-Systeme können eine sehr hohe und konstante UV-Intensität liefern, was die Aushärtungsgeschwindigkeit erhöht.

- Geringe Wärmeentwicklung: LEDs erzeugen weniger Wärme als herkömmliche Lampen. Dies ist vorteilhaft, da hohe Temperaturen die Pigmente beeinflussen und die Substrate verformen können.

- Lange Lebensdauer und geringer Wartungsaufwand: LEDs sind langlebig und energieeffizient.

Optimierung der Druckparameter für hochpigmentierte Farben

Um eine gleichmäßige UV-Aushärtung bei hochpigmentierten Farben im Flexodruck sicherzustellen, müssen verschiedene Druckparameter sorgfältig aufeinander abgestimmt werden.

1. Auswahl der richtigen UV-Farben und Photoinitiatoren

Nicht alle UV-Farben sind gleich. Für hochpigmentierte Anwendungen sind spezielle Formulierungen erforderlich.

- Farbpigmentwahl: Einige Pigmente, insbesondere organische Pigmente und bestimmte Metalloxide, können das UV-Licht stärker absorbieren oder streuen als andere. Eine frühzeitige Prüfung der Pigmenteigenschaften ist essenziell.

- Photoinitiator-System: Die Auswahl des Photoinitiator-Systems ist entscheidend. Es muss so konzipiert sein, dass es auch bei reduzierter Lichteinstrahlung in der Tiefe der Farbschicht wirksam ist. Langwellige Photoinitiatoren, die im längerwelligen UV-A-Bereich (320-400 nm) aktiv sind, können Pigmente besser durchdringen als kurzwelligere Photoinitiatoren.

- Formulierung der Farbe: Hersteller von UV-Farben entwickeln spezielle Rezepturen für hochpigmentierte Anwendungen. Diese können höhere Konzentrationen an niedrig-schwelligen Photoinitiatoren oder spezielle Additive enthalten, die die Lichtdurchlässigkeit verbessern.

2. Druckplattengestaltung und Rasterwalzen

Die Art und Weise, wie die Farbe auf den Bedruckstoff übertragen wird, beeinflusst die Aushärtung maßgeblich.

- Druckplattendesign: Bei hochpigmentierten Farben ist es oft vorteilhaft, die Punktgrößen bei feinen Details etwas zu reduzieren. Dies verringert die aufzutragende Farbmenge pro Fläche. Flachpunkt-Rasterpunkte sind hierbei vorteilhaft, da sie eine gleichmäßigere Farbübertragung gewährleisten.

- Rasterwalze: Die Wahl der Rasterwalze ist ebenfalls kritisch. Eine Rasterwalze mit einer feineren Rasterweite und einem höheren Linienprofil kann eine geringere und gleichmäßigere Farbmenge auftragen. Dies hilft, die Bildung von dicken Farbschichten zu vermeiden, die schwer auszuhärten sind. Die Oberflächenstruktur der Rasterwalze kann ebenfalls die Farbhaftung und -verteilung beeinflussen.

3. Druckform und Druckmaschine

Die richtige Auslegung der Druckform und der Druckmaschine spielt eine wichtige Rolle.

- Druckform (Klischee): Die Dicke und Härte des Klischees können die Farbübertragung beeinflussen. Ein Klischee, das eine gleichmäßige Farbschicht ohne zu viel Druck auf den Bedruckstoff ausübt, ist ideal.

- Andruckzylinder: Der Anpressdruck zwischen Druckform und Bedruckstoff muss präzise eingestellt werden, um ein gutes Druckergebnis zu erzielen, aber gleichzeitig ein “Quetschen” der Farbe zu vermeiden, das zu ungleichmäßigen Schichtdicken führen kann.

- Farbwerkseinstellung: Die Einstellung der Farbwalzen im Farbwerk ist entscheidend, um die optimale Farbmenge zu dosieren und eine gleichmäßige Verteilung zu gewährleisten.

4. UV-Härtungsparameter

Die eigentlichen Parameter des UV-Härtungsprozesses sind hier der Dreh- und Angelpunkt.

- UV-Leistung und Intensität: Die Leistung der UV-Einheit muss ausreichend dimensioniert sein, um die Farbe schnell und vollständig auszuhärten. Die Intensität wird in Watt pro Quadratzentimeter (W/cm²) gemessen. Bei hochpigmentierten Farben ist eine höhere Intensität oft notwendig, um die Blockade durch die Pigmente zu kompensieren.

- Expositionzeit (Lichtdosis): Die Zeit, in der der Bedruckstoff der UV-Strahlung ausgesetzt ist, ist ebenfalls kritisch. Sie hängt von der Geschwindigkeit der Druckmaschine und der Leistung der UV-Quelle ab. Eine zu kurze Exposition führt zu unvollständiger Aushärtung.

- Wellenlänge: Wie bereits erwähnt, ist die Auswahl der korrekten Wellenlänge des UV-Lichts entscheidend. LED-UV-Systeme mit spezifischen Wellenlängen (z.B. 365 nm, 395 nm) sind hierfür optimal. Es ist wichtig, dass die Wellenlänge des UV-Systems mit der Empfindlichkeit der Photoinitiatoren in der Farbe übereinstimmt.

- Anzahl der UV-Lampen und Positionierung: Oft werden mehrere UV-Härtungsstationen im Flexodruck eingesetzt. Die Positionierung der Lampen relativ zur Druckstelle und die Anzahl der Lampen können die Gleichmäßigkeit der Aushärtung beeinflussen. Eine gleichmäßige Bestrahlung über die gesamte Druckbreite ist unerlässlich.

- Kühlungsmanagement: Obwohl LED-Systeme weniger Wärme produzieren, ist ein gutes Kühlungsmanagement dennoch wichtig. Überhitzte Pigmente können ihre Farbeigenschaften verändern, und extreme Hitze kann den Bedruckstoff schädigen.

Spezifische Überlegungen für verschiedene Druckverfahren

Obwohl der Fokus auf dem Flexodruck liegt, sind die Prinzipien der UV-Aushärtung auch für andere Verfahren relevant.

- Etikettendruck (Narrow Web Printing): In diesem Bereich ist der Flexodruck oft die dominierende Technologie. Die hier besprochenen Punkte sind daher direkt anwendbar. Die Herausforderungen sind identisch: hohe Farbintensität auf kleinem Raum.

- Offsetdruck (Litho): Im Offsetdruck, insbesondere beim Bogendruck, werden ebenfalls UV-Farben eingesetzt. Hierbei ist die Gleichmäßigkeit der Farbwalzen und die Abdeckung durch die UV-Härtungseinheiten kritisch. Die Farbschichtdicken können im Offsetdruck variieren, was eine angepasste UV-Härtungsstrategie erfordert. Die mechanische Konstruktion der UV-Härtungsbalken ist hierbei entscheidend für die Gleichmäßigkeit der Bestrahlung über die gesamte Bahnbreite.

- Tiefdruck: Auch im Tiefdruck werden UV-Farben eingesetzt. Die Farbe wird hier aus den Näpfchen übertragen. Die Viskosität der Farbe und die Tiefen der Näpfchen beeinflussen die Schichtdicke und damit die Aushärtung.

Praktische Tipps und Checkliste

Um eine reibungslose Produktion zu gewährleisten, hier eine Zusammenfassung praktischer Ratschläge:

- Farbhersteller konsultieren: Arbeiten Sie eng mit Ihrem Farbenlieferanten zusammen. Sie kennen die spezifischen Eigenschaften ihrer hochpigmentierten Farben und können Empfehlungen für Photoinitiatoren und Härtungsparameter geben.

- Testläufe durchführen: Bevor Sie eine neue Anwendung oder eine hochpigmentierte Farbe in der Produktion einsetzen, führen Sie umfangreiche Testläufe durch. Überprüfen Sie die Aushärtung mit Härtungstestern (z.B. nach ASTM-Standards).

- Regelmäßige Wartung der UV-Anlagen: Stellen Sie sicher, dass die UV-Lampen (oder LEDs) sauber sind und mit voller Leistung arbeiten. Überprüfen Sie die Reflektoren und die Kühlung regelmäßig.

- Farbwalzen und Druckplatten prüfen: Beschädigte oder verschmutzte Farbwalzen und Druckplatten können zu ungleichmäßiger Farbübertragung und damit zu Problemen bei der Aushärtung führen.

- Umgebungsbedingungen beachten: Temperatur und Luftfeuchtigkeit in der Druckhalle können die Viskosität der Farbe und die Trocknungsgeschwindigkeit beeinflussen.

Fazit

Die gleichmäßige UV-Aushärtung bei hochpigmentierten Farben im Flexodruck erfordert ein tiefes Verständnis der Drucktechnologie, der Farbwissenschaft und der UV-Härtungsprozesse. Durch die sorgfältige Auswahl der Materialien, die präzise Einstellung der Druckparameter und den Einsatz moderner LED-UV-Technologie lassen sich auch anspruchsvollste Druckaufgaben erfolgreich meistern. Eine kontinuierliche Überwachung und Optimierung des Prozesses sind der Schlüssel zu konsistenten, hochwertigen Druckergebnissen.