LED-UV-Aushärtung hat die Etikettenproduktion nachhaltig verändert. Besonders im Flexo-Etikettendruck und bei schmalbahnigen Anlagen bietet sie Vorteile bei Energieverbrauch, Wartung und Produktionsgeschwindigkeit. Dieser Leitfaden erklärt praxisnah, wie Substrat, Druckfarbe und Liniengeschwindigkeit die Aushärtung beeinflussen. Maßnahmen zur Prozessstabilisierung, Prüfmethoden und typische Fehlerbilder runden den Text ab.

Grundlagen der LED-UV-Aushärtung

LED-UV-Systeme arbeiten mit schmalbandiger Wellenlänge, meist 365 nm bis 405 nm. Photoinitiatoren in der Farbe reagieren auf diese Wellenlängen und starten die Polymerisation. Entscheidend sind zwei Größen: Bestrahlungsstärke (Irradianz, mW/cm²) und Energiedosis (mJ/cm²). Beide bestimmen, wie tief und wie schnell die Tinte aushärtet. Bei schmalbahnmaschinen beeinflussen Lampenposition und -bewegung die Verteilung dieser Größen.

Einfluss des Substrats

Substrate im Etikettendruck reichen von gestrichenem Papier über selbstklebende Folien bis zu metallisierten Trägermaterialien. Diese Unterschiede verändern Reflexion, Wärmeleitung und Oberflächenenergie.

- Papier: Poröse Papiere nehmen Lösungsmittel auf. Das reduziert die Oberflächentrocknung durch LED-UV und erfordert angepasste Formulierungen. Gestrichene Papiere bieten bessere Oberfläche für Glanz und Haftung.

- Polyolefine und PET-Folien: Glatte Folien reflektieren UV-Licht stark. Das kann sowohl vorteilhaft als auch nachteilig sein. Hohe Reflexion erhöht die Rückseitenbestrahlung, führt aber bei unzureichender Formulierung zu schlechter Haftung.

- Metallisierte Substrate: Hohe Reflektion und Wärmeleitung. Gefahr von Hotspots an metallischen Stellen. Folien mit metallischer Beschichtung verlangen Filterung starker Infrarotanteile und angepasste LED-Leistung.

- Selbstklebende Materialien: Klebstoffe können Wärme und Licht durchlassen oder absorbieren. Migration von Lösemitteln oder Monomeren in den Klebstoff ist zu vermeiden.

Farb- und Tintenparameter

Tintenformulierung ist das Herzstück der Aushärtung. Drei Faktoren stehen im Vordergrund: Photoinitiator-System, Viskosität/Rheologie und Pigmentierung.

- Photoinitiatoren: Für LED-UV müssen Photoinitiatoren auf die LED-Wellenlänge abgestimmt sein. Konventionelle PI-Systeme für Quecksilberlampen funktionieren oft nicht optimal. Moderne PI-Blendings kombinieren Absorber für 385–405 nm mit synergistischen Co-Initiatoren.

- Pigment und Opazität: Hohe Pigmentdichte reduziert Eindringtiefe der UV-Strahlung. Für deckende Farben sind höhere Energiedosen oder schichtweise Aushärtung nötig. Weiß und metallische Farben sind besonders anspruchsvoll.

- Viskosität: Flexodruck erfordert kontrollierte Viskosität zur Tropfenbildung und Rasterübertragung. Zu niedrige Viskosität führt zu Spread; zu hohe Viskosität verschlechtert Detailauflösung. Beide Zustände beeinflussen die Aushärtung durch Schichtdickeänderungen.

- Additive und Haftvermittler: Haftung auf Folien wird oft durch spezielle Additive verbessert. Diese Additive dürfen die Photochemie nicht negativ beeinflussen.

Liniengeschwindigkeit und Dosismanagement

Liniengeschwindigkeit ist ein kritischer Hebel. Höhere Geschwindigkeit reduziert die Energieeinwirkung pro Flächeneinheit. Daraus ergeben sich konkrete Handlungsschritte:

- Dosisanpassung: Bei Steigerung der Geschwindigkeit muss die Energiedosis proportional erhöht werden. Das kann durch höhere Irradianz oder zusätzliche LED-Module geschehen.

- Mehrstufige Aushärtung: Erste, schnelle Vorfixierung verhindert Verdrücken und Versetzen von Farbschichten. Anschließend erfolgt eine Intensiv-Endaushärtung.

- Sensorik und Regelung: Echtzeitmessung der Irradianz entlang der Bahn und automatische Regelung der Lampenleistung stabilisieren die Aushärtung bei wechselnder Geschwindigkeit.

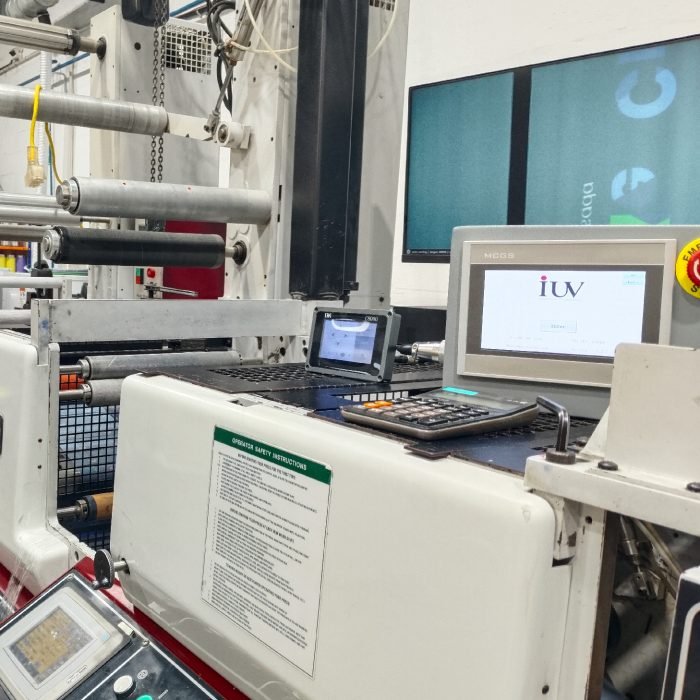

Maschinenkonfiguration und LED-Systemdesign

Die physische Anordnung der LED-Module beeinflusst Homogenität und Kühlung.

- Modulabstand und Winkel: Gleichmäßige Abdeckung erreicht man durch überlappende Module und angepasste Winkel. Ziel ist homogene Energiedosierung über die Bahnbreite.

- Kühlung: LEDs benötigen effiziente Kühlung. Luft- und Wassergekühlte Systeme verhindern Temperaturanstieg, der zu Farbveränderungen oder Substratschäden führen kann.

- Filter und Wellenlängenoptimierung: Manche Substrate profitieren von einem Filter, der unerwünschte kurzwellige UV-Anteile abschwächt. Gleichzeitig muss die Kernwellenlänge für die Photoinitiatoren erhalten bleiben.

- Retrofit versus Neumaschine: Ältere Flexodrucker lassen sich oft mit LED-UV nachrüsten. Dabei sind Abstände, Antriebsleistungen und Integration der Steuerung zu prüfen.

Prozesskontrolle und Prüfmethoden

Ein reproduzierbarer Prozess erfordert messbare Parameter.

- Dosismessung: Radiometer oder UV-Dosimeterstreifen liefern schnelle Rückmeldungen zur Energiedosis.

- Hafttests: Tape-Test und Biegetests zeigen Haftfestigkeit und Elastizität der Schicht.

- Oberflächentack: Tackmeter oder einfache Fingerproben erkennen unvollständige Aushärtung.

- Chemische Analysen: FTIR misst Restmonomere und Polymerisationsgrad. Solche Analysen sind im Labor sinnvoll, nicht für die tägliche Produktion.

- Langzeittest: Alterungsprüfungen unter Licht und Wärme zeigen Verfärbungen und Versprödung.

Fehlerbilder und Gegenmaßnahmen

Typische Probleme lassen sich mit zielgerichteten Maßnahmen entschärfen.

- Unvollständige Haftung: Ursachen sind falsche Photoinitiatoren, zu geringe Dosis oder inkompatible Substrate. Lösung: Formulierung anpassen, Dosis erhöhen, Haftvermittler testen.

- Tacky-Oberflächen: Oft Folge unzureichender Endhärtung. Zusätzliche Lampenstufen oder langsamere Bahngeschwindigkeit helfen.

- Gelbverfärbung: Überhitzung, ungeeignete Photoinitiatoren oder Oxidation können Ursachen sein. Kühlsystem prüfen und PI-System wechseln.

- Bläschenbildung: Flüchtige Bestandteile oder eingeschlossene Luft führen zu Blistern. Trocknungs- und Aushärtungsprofil optimieren.

- Haftverlust nach Laminierung: Laminierprozesse können Wärme und Druck einbringen. Vorabtests unter Laminierbedingungen sind notwendig.

Praktische Empfehlungen für schmalbahn-Produktionslinien

Schmalbahn-Anlagen erfordern spezielle Aufmerksamkeit auf Registergenauigkeit und Modulplatzierung.

- Modulanzahl optimieren: Mehr Module ermöglichen höhere Gesamtenergie ohne einzelne LED zu überlasten.

- Rückseitenbestrahlung prüfen: Spiegelnde Substrate profitieren oft von einer zusätzlichen, leichten Rückseitenbestrahlung.

- Prozessstabilität sichern: Regelmäßige Kalibrierung der Sensorik und automatisierte Leistungssteuerung reduzieren Ausschuss.

- Schulung des Bedienpersonals: Bediener sollen Irradianz-Messungen durchführen und einfache Fehlerdiagnosen beherrschen.

Wartung und Sicherheit

LED-UV-Systeme sind wartungsarm, benötigen aber regelmäßige Checks.

- Reinigung: Optiken sauber halten, um Leistungsverluste zu vermeiden.

- Lüftung: Abgase aus nicht vollständig ausgehärteten Schichten müssen abgesaugt werden.

- Elektrische Sicherheit: LED-Treiber und Kühlung regelmäßig überprüfen.

- Verbrauchsmaterialien: Ersatzmodule und Filter vorhalten, um Ausfallzeiten zu minimieren.

Fazit

Stabile LED-UV-Aushärtung im Flexo-Etikettendruck entsteht durch abgestimmte Kombination von Substratwahl, Tintenformulierung, Lampentechnik und Prozesssteuerung. Systematische Tests und kontinuierliche Messungen sichern reproduzierbare Ergebnisse. Anpassungen an Material und Geschwindigkeit sind der Schlüssel zur Fehlerreduktion und höherer Produktivität.