Die fortschreitende Entwicklung in der Etikettendruckindustrie fordert kontinuierlich nach Lösungen, die sowohl die Haltbarkeit als auch die optische Qualität von Etiketten verbessern. Ein besonderes Augenmerk liegt dabei auf der Widerstandsfähigkeit gegenüber mechanischer Beanspruchung wie Kratzern und chemischer Einwirkung. Hier spielt die kontinuierliche UV-Beschichtungstechnologie eine entscheidende Rolle, insbesondere in Kombination mit modernsten LED-UV-Härtungssystemen. Diese Technologien bieten eine effektive Methode, um Etiketten für anspruchsvolle Anwendungen zu optimieren.

Was ist kontinuierliche UV-Beschichtungstechnologie?

Kontinuierliche UV-Beschichtungstechnologie bezieht sich auf einen Prozess, bei dem eine Beschichtung gleichmäßig und ohne Unterbrechung auf ein Substrat aufgetragen wird. Im Kontext von Etiketten bedeutet dies, dass die Beschichtung direkt während des Druckprozesses oder als separater Schritt in einer Inline-Einheit auf die Etikettenbahnen appliziert wird. Diese Beschichtungen sind in der Regel UV-härtend, was bedeutet, dass sie unter Einwirkung von ultraviolettem (UV) Licht schnell polymerisieren und aushärten. Dieser Prozess unterscheidet sich von traditionellen lösungsmittelbasierten Beschichtungen, die oft lange Trocknungszeiten benötigen und flüchtige organische Verbindungen (VOCs) freisetzen.

Vorteile von UV-härtenden Beschichtungen für Etiketten

Die Anwendung von UV-härtenden Beschichtungen auf Etiketten bringt eine Reihe signifikanter Vorteile mit sich. An erster Stelle steht die verbesserte Kratzfestigkeit. Die ausgehärtete Schicht bildet eine harte, widerstandsfähige Oberfläche, die Abrieb und Kratzer effektiv minimiert. Dies ist besonders wichtig für Etiketten, die im Einzelhandel, in der Logistik oder in industriellen Umgebungen eingesetzt werden, wo sie häufiger mechanischer Beanspruchung ausgesetzt sind.

Zweitens bietet die UV-Beschichtung eine ausgezeichnete Chemikalienbeständigkeit. Die ausgehärtete Polymerschicht ist inert gegenüber vielen Lösungsmitteln, Ölen, Fetten und Reinigungsmitteln. Dies macht UV-beschichtete Etiketten ideal für Produkte, die mit solchen Substanzen in Kontakt kommen könnten, wie beispielsweise Reinigungsmittel, Autopflegeprodukte oder Lebensmittelverpackungen, bei denen Hygiene und Haltbarkeit entscheidend sind.

Ein weiterer wesentlicher Vorteil ist die schnelle Aushärtung. UV-Licht sorgt für eine nahezu sofortige Polymerisation der Beschichtung. Dies ermöglicht höhere Produktionsgeschwindigkeiten und reduziert die Notwendigkeit von langen Trocknungszeiten oder aufwendigen Kühlsystemen. Die durchgängige Produktion wird somit effizienter und kostengünstiger. Darüber hinaus sind UV-härtende Beschichtungen oft geruchsarm und emissionsfrei, was sie zu einer umweltfreundlicheren Option macht.

LED-UV-Härtung: Die Zukunft der UV-Beschichtung

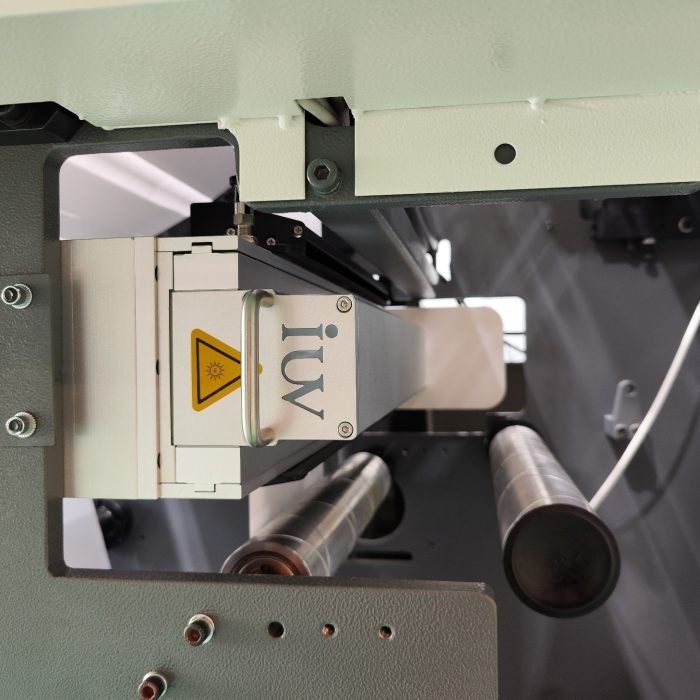

Während traditionelle Quecksilberdampflampen jahrzehntelang die Standard-UV-Härtungstechnologie darstellten, hat sich die LED-UV-Härtung als überlegene Alternative etabliert. LED-UV-Systeme emittieren Licht in einem sehr schmalen Wellenlängenbereich, der präzise auf die reaktiven Komponenten in UV-härtenden Tinten und Beschichtungen abgestimmt ist. Dies führt zu einer effizienteren und vollständigeren Aushärtung.

Die Vorteile von LED-UV-Härtungssystemen sind vielfältig. Erstens ist ihre Lebensdauer erheblich länger als die von Quecksilberlampen, was zu geringeren Wartungs- und Austauschkosten führt. Zweitens verbrauchen LEDs deutlich weniger Energie und erzeugen weniger Wärme, was sowohl Kosten spart als auch die thermische Belastung des Substrats reduziert. Dies ist besonders vorteilhaft für den Druck auf dünnen oder wärmeempfindlichen Materialien.

Drittens ermöglichen LEDs eine sofortige Ein- und Ausschaltung, was den Energieverbrauch weiter optimiert und die Notwendigkeit von Aufwärmzeiten eliminiert. Sie bieten zudem eine konstante Lichtintensität über ihre gesamte Lebensdauer, was eine gleichbleibende Aushärtungsqualität gewährleistet. Dies ist entscheidend für die Konsistenz von kratzfesten und chemikalienbeständigen Etiketten.

Anwendung in verschiedenen Druckverfahren

Die kontinuierliche UV-Beschichtungstechnologie, insbesondere mit LED-UV-Härtung, ist flexibel und lässt sich in verschiedene Druckverfahren integrieren, die typischerweise für Etiketten verwendet werden.

Flexodruck (Rotations-Tiefdruck): Im Flexodruck ist die Inline-Anwendung von UV-Lackierungen weit verbreitet. Nach dem Druck der Farbschichten kann eine UV-härtende Klarlackschicht direkt auf die Etikettenbahn aufgetragen werden. Die hohe Geschwindigkeit und Effizienz des Flexodrucks passen perfekt zur schnellen Aushärtung von UV-Lacken. Dies ist eine gängige Methode für die Herstellung von hochwertigen, widerstandsfähigen Etiketten für eine Vielzahl von Branchen.

Offsetdruck (Flachbett- oder Zylinderdruck): Auch im Offsetdruck können UV-Lackierungen eingesetzt werden. Während es traditionell eher eine Nachbehandlung war, ermöglichen moderne Maschinen eine Inline-Lackierung. Die Möglichkeit, eine gleichmäßige und dicke Lackschicht aufzutragen, die dann mittels LED-UV schnell gehärtet wird, verbessert die Oberflächeneigenschaften erheblich. Dies ist besonders relevant für den schmalbahnigen Offsetdruck, bei dem Präzision und Geschwindigkeit entscheidend sind.

Schmalbahniger Druck: Ob Flexo- oder Offsetdruck, der schmalbahnige Druck ist ein Kernbereich für die Etikettenherstellung. Die kontinuierliche UV-Beschichtungstechnologie ist ideal für diese Prozesse. Die kompakten LED-UV-Systeme lassen sich leicht in bestehende oder neue Schmalbahnmaschinen integrieren. Die Fähigkeit, die Beschichtung direkt während des Drucklaufs aufzutragen und sofort auszuhärten, maximiert den Durchsatz und minimiert Stillstandzeiten.

Spezifische Anforderungen und Lösungen

Die Anforderungen an kratzfeste und chemikalienbeständige Etiketten variieren je nach Endanwendung. Hochglänzende Oberflächen können beispielsweise für Luxusgüter oder kosmetische Produkte gewünscht sein, während matte Oberflächen für industriellere Anwendungen bevorzugt werden. Die UV-Beschichtungstechnologie bietet hier eine breite Palette an Möglichkeiten. Spezielle UV-Lacke können formuliert werden, um unterschiedliche Glanzgrade, Oberflächenstrukturen und spezifische Widerstandseigenschaften zu erzielen.

Für Anwendungen, die extremen chemischen Belastungen standhalten müssen, werden oft spezielle UV-Lacke mit erhöhter Beständigkeit gegen aggressive Lösungsmittel oder Säuren eingesetzt. Die Auswahl des richtigen UV-Lacks in Kombination mit einer optimierten LED-UV-Härtungsumgebung ist entscheidend für die Erzielung der gewünschten Leistung.

Die Rolle der Substrate

Die Wahl des richtigen Substrats spielt ebenfalls eine wichtige Rolle für die Haftung und Leistungsfähigkeit der UV-Beschichtung. Materialien wie Papier, PP (Polypropylen), PE (Polyethylen) und PET (Polyester) sind gängige Träger für Etiketten. Die Oberflächenenergie des Substrats beeinflusst, wie gut die flüssige UV-Beschichtung benetzt und haftet. Vorbehandlungsschritte wie Corona- oder Plasmabehandlung können notwendig sein, um die Oberflächenenergie zu erhöhen und eine optimale Haftung der UV-Beschichtung zu gewährleisten. Die geringe Wärmeentwicklung von LED-UV-Systemen ist hier ein Vorteil, da sie das Substrat weniger belasten.

Nachhaltigkeit und Umweltaspekte

Die kontinuierliche UV-Beschichtungstechnologie, insbesondere in Verbindung mit LED-UV-Härtung, bietet auch ökologische Vorteile. Die schnelle Aushärtung reduziert den Energieverbrauch im Vergleich zu herkömmlichen Trocknungsmethoden. Die Vermeidung von VOCs trägt zur Verbesserung der Luftqualität am Arbeitsplatz und zur Reduzierung der Umweltbelastung bei. Die längere Lebensdauer der LED-Lampen reduziert Abfall und Wartungsaufwand. Dies alles macht die Technologie zu einer attraktiven Wahl für umweltbewusste Druckereien.

Fazit

Die kontinuierliche UV-Beschichtungstechnologie, ergänzt durch effiziente LED-UV-Härtungssysteme, repräsentiert einen bedeutenden Fortschritt für die Etikettenindustrie. Sie ermöglicht die Herstellung von Etiketten mit herausragender Kratzfestigkeit und Chemikalienbeständigkeit, was sie für eine Vielzahl anspruchsvoller Anwendungen prädestiniert. Die Integration in Druckverfahren wie Flexodruck und Offsetdruck, insbesondere im schmalbahnigen Segment, ist nahtlos. Mit Blick auf Effizienz, Qualität und Umweltverträglichkeit ist diese Technologie eine Schlüsselkomponente für die Zukunft der Etikettenproduktion. Die Investition in diese fortschrittlichen Lösungen sichert Wettbewerbsvorteile und erfüllt die steigenden Anforderungen des Marktes an langlebige und hochwertige Etiketten.