In der modernen Etikettenproduktion hat die Umstellung von konventionellen Quecksilberdampflampen auf LED-UV-Systeme die Fertigung tiefgreifend verändert. Besonders im Schmalbahndruck entscheiden heute die Feinheiten der Prozessparameter darüber, ob eine Produktion wirtschaftlich stabil läuft oder durch Makulatur und Stillstandzeiten belastet wird. Die LED-UV-Aushärtung bietet enorme Vorteile bei der Energieeffizienz und Wärmemanagement, stellt Drucker jedoch vor neue Herausforderungen in der Abstimmung von Chemie und Physik.

Die physikalischen Grundlagen der LED-UV-Härtung

Im Gegensatz zu klassischen UV-Strahlern emittieren LED-Systeme Licht in einem sehr schmalen Wellenlängenbereich, meist bei 385, 395 oder 405 Nanometern. Diese Monochromasie erfordert eine exakte Anpassung der Fotoinitiatoren in den Druckfarben. Während Quecksilberstrahler ein breites Spektrum abdecken, das auch kurzwelliges UVC für die Oberflächenhärtung enthält, fehlt dieser Bereich bei LEDs fast vollständig.

Die Druckstabilität im Etikettendruck hängt massiv davon ab, wie effizient die Energie der LEDs in chemische Reaktivität umgesetzt wird. Hier spielen zwei Werte die Hauptrolle: die Bestrahlungsstärke (Irradiance, gemessen in W/cm²) und die Energiedosis (Energy Density, gemessen in mJ/cm²). Die Bestrahlungsstärke definiert die Intensität des Lichts an der Oberfläche, während die Dosis die über die Zeit aufgenommene Energie beschreibt.

Prozessparameter 1: Bahngeschwindigkeit und Energiedosis

Die Bahngeschwindigkeit ist im Flexo- und Offsetdruck der wohl kritischste Faktor für die Aushärtung. Erhöht ein Drucker die Geschwindigkeit seiner Schmalbahnmaschine, sinkt die Verweilzeit des Substrats unter dem LED-Modul. Damit verringert sich die Energiedosis proportional.

Für eine stabile Produktion muss die Mindestdosis für die vollständige Durchhärtung bekannt sein. Wird dieser Schwellenwert unterschritten, bleibt die Farbschicht im Kern flüssig oder die Oberfläche klebrig. Dies führt zu Problemen bei der Weiterverarbeitung, etwa beim Stanzen oder Wickeln der Etikettenrollen. Moderne Steuerungen passen die Leistung der LED-Module automatisch an die Maschinengeschwindigkeit an, um die Dosis konstant zu halten.

Prozessparameter 2: Der Abstand zwischen LED und Substrat

LED-UV-Licht divergiert stark. Schon wenige Millimeter zusätzlicher Abstand zwischen der Austrittsscheibe des Moduls und dem Bedruckstoff reduzieren die eintreffende Bestrahlungsstärke massiv. In der Praxis des Etikettendrucks bedeutet das: Ein instabiler Bahnlauf oder falsch justierte Trocknergehäuse führen zu einer unvollständigen Polymerisation.

Besonders im Flexodruck, wo oft mit unterschiedlichen Klischeestärken und Unterbauten gearbeitet wird, muss der Fokuspunkt der LED-Strahlung exakt auf die Farboberfläche ausgerichtet sein. Eine Abweichung kann hier den Unterschied zwischen einer kratzfesten Oberfläche und einer abschmierenden Farbe ausmachen.

LED-UV im Flexodruck: Schichtdicken und Pigmentierung

Der Flexodruck ist durch vergleichsweise hohe Farbaufträge und eine starke Pigmentierung charakterisiert. Hier zeigt die LED-UV-Technik ihre Stärken in der Tiefenhärtung. Die langwellige UVA-Strahlung dringt tiefer in dicke Farbschichten ein als kurzwelliges Licht.

Die Druckstabilität wird jedoch durch die Saugfähigkeit des Substrats beeinflusst. Auf PE- oder PP-Folien bleibt die Farbe an der Oberfläche stehen. Hier muss die LED-Leistung hoch genug sein, um die Sauerstoffinhibierung zu überwinden. Sauerstoff in der Umgebungsluft verhindert die Radikalbildung an der Farboberfläche. Bei sehr hohen Geschwindigkeiten kann eine Stickstoffinertisierung helfen, die Druckstabilität zu erhöhen, indem der Sauerstoff verdrängt wird.

Besonderheiten im Offsetdruck auf Schmalbahnanlagen

Im UV-Offsetdruck sind die Farbschichten deutlich dünner als im Flexodruck. Das Problem der Sauerstoffinhibierung tritt hier noch deutlicher hervor. Da weniger Fotoinitiatoren pro Quadratzentimeter zur Verfügung stehen, reagiert das System empfindlicher auf Schwankungen in der LED-Leistung.

Ein weiterer Parameter ist das Feuchtmittel-Management. LED-UV-Farben im Offsetdruck haben eine andere Rheologie und ein anderes Emulgierverhalten als konventionelle UV-Farben. Die Wärmeabgabe der LED-Module ist minimal, was das Farb-Wasser-Gleichgewicht im Vergleich zu heißen Quecksilberstrahlern stabilisiert. Dennoch müssen die Walzentemperaturen konstant gehalten werden, um eine gleichmäßige Viskosität und damit eine stabile Farbübertragung zu gewährleisten.

Wärmemanagement und Substratstabilität

Einer der größten Vorteile der LED-UV-Aushärtung im Etikettendruck ist die geringe thermische Belastung der Substrate. Herkömmliche UV-Strahler emittieren viel Infrarotstrahlung, die dünne Folien verformen oder dehnen kann. Dies führt zu Passerschwierigkeiten (Registerhaltigkeit).

Mit LED-UV bleibt das Substrat kühl. Die Prozessstabilität verbessert sich dadurch bei hitzeempfindlichen Materialien wie Shrink-Sleeves oder sehr dünnen Selbstklebefolien erheblich. Das Register bleibt über den gesamten Drucklauf stabil, was die Rüstzeiten und den Ausschuss minimiert. Dennoch muss die Eigenwärme der LED-Chips durch eine effiziente Wasserkühlung abgeführt werden. Steigt die Temperatur der LEDs zu stark an, sinkt deren Effizienz und die Wellenlänge kann leicht driften, was die Aushärtungsqualität unvorhersehbar macht.

Messung und Überwachung als Schlüssel zur Stabilität

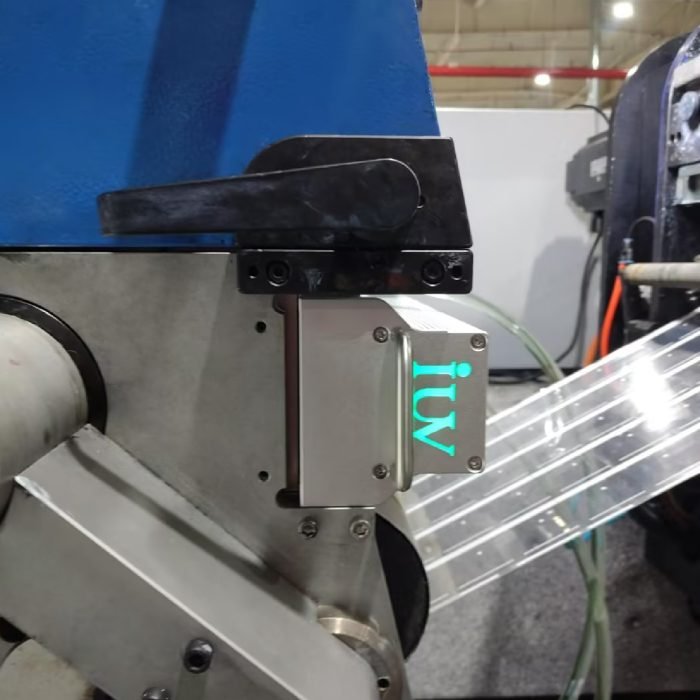

Man kann nur managen, was man misst. In einer professionellen Druckumgebung ist der Einsatz von UV-Radiometern unverzichtbar. Regelmäßige Messungen der Bestrahlungsstärke stellen sicher, dass die LED-Module über die gesamte Breite der Schmalbahnmaschine die gleiche Leistung erbringen.

Verschmutzungen an den Schutzgläsern der LEDs sind häufige Ursachen für lokale Aushärtungsfehler. Da LEDs nicht wie Quecksilberlampen durch Einbrennen von Schmutz warnen, ist eine optische Kontrolle und regelmäßige Reinigung entscheidend. Ein stabiler Prozess zeichnet sich dadurch aus, dass die Leistungsreserven des Systems bekannt sind und nicht permanent an der Belastungsgrenze gefahren wird.

Einfluss der Wellenlänge auf die Haftung

In der Etikettenproduktion ist die Haftung auf kritischen Oberflächen das A und O. Die Wahl zwischen 385nm und 395nm kann einen signifikanten Unterschied machen. Kürzere Wellenlängen (385nm) bieten oft eine etwas bessere Oberflächenhärtung, während 395nm tiefer in das Material eindringen.

Für die Druckstabilität bedeutet das: Die Farbauswahl muss exakt auf die Wellenlänge der installierten LEDs abgestimmt sein. Ein Wechsel des Farbherstellers ohne Validierung der Aushärtungsparameter führt oft zu Haftungsverlusten, die erst Stunden nach dem Druck bei der Weiterverarbeitung bemerkt werden.

Zukunftssichere Prozessoptimierung

Die Implementierung von LED-UV-Systemen erfordert ein Umdenken in der Drucksaal-Logistik. Prozessparameter wie Farbtemperatur, Viskosität, Wellenlänge und Bahngeschwindigkeit bilden ein komplexes Gefüge. Wer diese Faktoren beherrscht, profitiert von einer bisher unerreichten Konstanz in der Druckqualität.

Die Stabilität eines Druckprozesses mit LED-UV ist kein Zufallsprodukt, sondern das Ergebnis präziser technischer Abstimmung. Durch die Reduzierung von Hitze und die exakte Steuerung der Energiedosis können Etikettendrucker heute Materialien verarbeiten, die früher als unbedruckbar galten. Die kontinuierliche Überwachung der LED-Leistung und die enge Zusammenarbeit mit Farbherstellern sichern langfristig den Wettbewerbsvorteil in einem anspruchsvollen Markt.