LED-UV-Aushärtung hat in den letzten Jahren die Druckindustrie spürbar verändert. Besonders im Etikettenbereich und bei Schmalbahnprozessen bietet die Technologie klare Vorteile. Der folgende Praxisbericht fasst wesentliche praktische Erfahrungen und Empfehlungen zusammen. Fokus liegt auf Flexodruck, Etiketten, Tiefdruck und Schmalbahn sowie auf den Besonderheiten von wasserbasierten und UV-härtenden Farben.

Grundlagen der LED-UV-Technik

LED-UV arbeitet mit schmalbandigen Wellenlängen, meist 365 bis 405 nm. Im Vergleich zu Quecksilberdampflampen liefern LEDs hohe Momentanleistung bei geringer Wärmeabgabe. Wichtige Kenngrößen sind Bestrahlungsstärke (mW/cm²) und Energiedosis (mJ/cm²). Die Dosis bestimmt die Vernetzungsdichte der UV-Farben und damit Endergebnis wie Haftung und Chemikalienbeständigkeit.

Unterschiede zwischen LED-UV- und konventioneller UV-Aushärtung

LED-Systeme bieten sofortiges Ein- und Ausschalten ohne Aufheizzeit. Ozonbildung entfällt nahezu, da keine kurzwelligen Strahlanteile vorhanden sind. Die geringe Wärmeerzeugung reduziert Substratschäden bei hitzeempfindlichen Materialien. Gleichzeitig erfordert LED-UV oft eine Anpassung der Photoinitiator-Formulierung in den Farben, damit die Reaktion bei den spezifischen Wellenlängen zuverlässig läuft.

Wasserbasierte Farben versus UV-Farben

Wasserbasierte Flexofarben trocknen primär durch Wasserverdunstung und anschließende Filmbildung. Reine wasserbasierte Systeme lassen sich nicht allein durch UV-Strahlung vernetzen. Es existieren jedoch Hybrid- und wasserbasierte UV-Systeme. Diese beinhalten reaktive Komponenten, die nach Verdunstung des Wassers UV-vernetzbar sind. UV-Farben dagegen härten durch photochemische Polymerisation sofort beim Bestrahlen. Für LED-UV-härtende UV-Farben sind die passenden Photoinitiatoren entscheidend.

Anforderungen an die Farben für LED-UV

Für LED-LED sind geeignete Photoinitiatoren unverzichtbar. Bei 395 nm und 385 nm sind unterschiedliche Systeme bevorzugt. Hersteller bieten speziell formulierte LED-UV-Farben für Flexo und Tiefdruck an. Bei wasserbasierten Hybridlösungen muss der Wassergehalt und die Verdunstung kontrolliert werden, damit genug reaktive Stoffe zur Verfügung stehen. Auf Pigment- und Füllstoffauswahl achten, da sie die Lichtdurchlässigkeit beeinflussen.

Einsatzgebiete: Etikettendruck und Schmalbahn

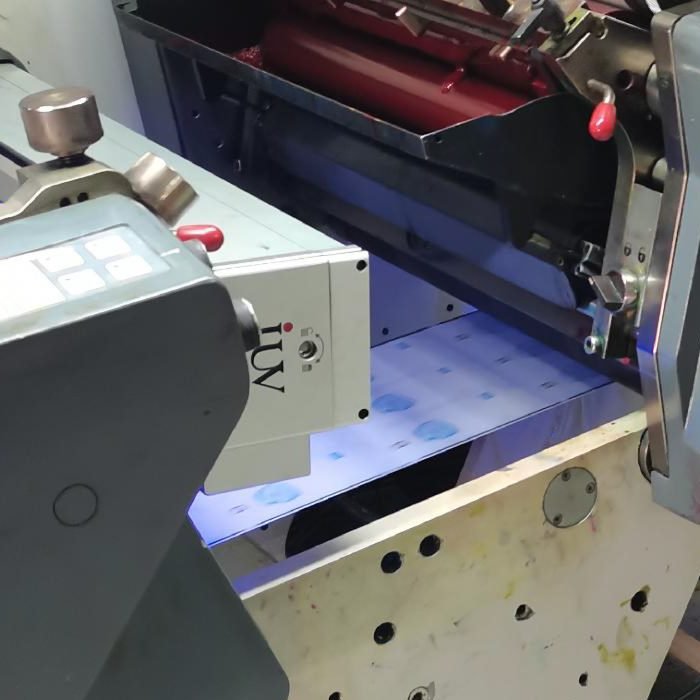

Etikettendruck stellt strenge Anforderungen an schnelle Aushärtung, geringe Migration und gute Haftung auf Folien. LED-UV ermöglicht hohe Produktionsgeschwindigkeit bei minimaler Wärmebelastung. Schmalbahnanlagen profitieren von kompakten LED-Modulen, die sich leicht in bestehende Maschinen integrieren lassen. Für flexible Substrate wie PE oder PP reduziert LED-UV das Risiko der Verformung.

Flexodruckpraxis: Maschineneinrichtung und Prozessparameter

Bei flexiblen Drucksystemen entscheidet die Lampenposition über Aushärtungsqualität. Mehrere kurze Bestrahlungszonen erlauben graduelle Aushärtung und reduzieren Oberflächenglanzprobleme. Typische Startwerte für die Bestrahlungsstärke liegen je nach Farbe zwischen 500 und 1500 mW/cm², mit variierender Energiedosis. Die Einstellung erfolgt in Abhängigkeit von Druckgeschwindigkeit, Substrat und Farbauftrag.

Tiefdruck (Rotogravur): Spezifische Anforderungen

Tiefdruck arbeitet oft mit dicken Nassfilmen und hohen Pigmentbeladungen. Das führt zu höheren Dosisanforderungen als beim Flexodruck. LED-UV-Module müssen ausreichend Leistung und Fokus bieten, um tieferliegende Schichten zu erreichen. Reflektoren und enge Lampenabstände verbessern die Energienutzung. Bei Barriereschichten und Lacken ist die vollständige Durchhärtung entscheidend für die Funktionalität.

Prozessüberwachung und Qualitätssicherung

Messgeräte wie Radiometer und Spektroradiometer helfen bei der Justage. Regelmäßige Leistungskontrollen der LEDs sichern konstante Aushärtung. Tacktests, MEK-Wischtests und Abriebbeständigkeit geben Praxisdaten zur Vernetzung. Für Lebensmitteldetektierbarkeit sind Extraktionstests und Migrationstests relevant, speziell bei Etiketten für Verpackungen.

Praktische Herausforderungen und Lösungsansätze

Oxygenhemmung kann die Oberflächenhärtung beeinträchtigen. Bei empfindlichen Anwendungen ist eine Inertisierung der Bestrahlungszone sinnvoll. Manche Pigmente oder Additive absorbieren UV und reduzieren die Reaktionsgeschwindigkeit. Hier helfen angepasste Formulierungen oder eine höhere Dosis. Bei wasserbasierten Hybridfarben muss die Trocknungslinie vor dem LED-UV ausreichend funktionieren, um Restfeuchte zu reduzieren.

Integration und Retrofit

Viele Druckereien rüsten bestehende Linien mit LED-UV nach. Vorteile sind geringere Betriebskosten, weniger Wartungsaufwand und längere Lebensdauer der Lichtquellen. Bei Retrofitprojekten auf Kühlung und elektrische Schnittstellen achten. Manche Altmaschinen erfordern mechanische Anpassungen für optimale Lampenabstände.

Ökonomie und Nachhaltigkeit

LED-UV reduziert Energieverbrauch pro Meter meist deutlich. Lampen haben lange Lebensdauer und benötigen weniger Austausch. Wegfall von Quecksilber und reduzierte Ozonemissionen verbessern die Betriebssicherheit. Für Druckereien mit hohen Losgrößen amortisieren sich Investitionen oft schnell.

Sicherheit und gesetzliche Anforderungen

Bei Druckanwendungen mit Lebensmittelkontakt gelten strenge Vorgaben zur Migration. LED-UV-Farben mit geringen extrahierbaren Anteilen bevorzugen. Dokumentation von Rohstoff- und Prüfdaten erleichtert Audits. Explizite Kennzeichnung und Konformitätsnachweise sind bei Exporten oft erforderlich.

Praxisbeispiele und Messergebnisse

In Etikettenanwendungen führten LED-UV-Systeme zu höheren Nettoleistungen, weil Anfahrzeiten entfielen. Auf Foliensubstraten sank die Ausschussrate für thermische Verformungen. Bei Tiefdruckaufträgen zeigte eine Kombination aus Vorwärmung und fokussierter LED-Bestrahlung verbesserte Oberflächenhärte. Hybrid-Wasser-UV-Systeme benötigen hingegen stärkere Trocknungsstrecken vor der Aushärtung.

Empfehlungen für die Praxis

- Farbauswahl: Nur LED-kompatible Pigmente und Photoinitiatoren verwenden.

- Taktische Dosierung: Beginnen mit moderater Leistung und konvergieren zu stabilen Parametern.

- Sensorik: Radiometer zur täglichen Kontrolle installieren.

- Substrate prüfen: Vorversuche mit üblichen Endprodukten durchführen.

- Wartung: Kühlung und Optik sauber halten, um Leistungsverluste zu vermeiden.

- Dokumentation: Prozessparameter und Tests protokollieren.

Fazit

LED-UV eröffnet für Flexodruck, Etiketten und Schmalbahn klare Prozessvorteile. Vorteile sind geringere Wärmebelastung, Energieeffizienz und längere Lebensdauer der Lichtquelle. Herausforderungen liegen in der passenden Farbformulierung und der korrekten Prozessführung. Mit gezielter Auswahl von Farben, Messmitteln und Maschinenausrüstung lassen sich stabile Druckprozesse und hohe Produktqualität erreichen.