Bei der UV-LED-Härtung von Oberflächenlacken stellt die Sauerstoffinhibierung eine der häufigsten Ursachen für unvollständige Vernetzung dar. Besonders im schmalbahnigen Etikettendruck tritt dieses Phänomen bei transparenten oder niedrig pigmentierten Lacken deutlich zutage. Die Folge sind klebrige Oberflächen, reduzierter Glanz oder eingeschränkte Weiterverarbeitbarkeit.

Im Flexodruck und Buchdruck wirkt sich Sauerstoff an der Lackoberfläche hemmend auf die radikalische Polymerisation aus. Während konventionelle UV-Systeme durch höhere Strahlungsintensität diesen Effekt teilweise kompensieren, arbeiten UV-LED-Systeme mit enger definierten Wellenlängen und benötigen daher eine gezielte Prozessoptimierung.

Die Minimierung der Sauerstoffinhibierung ist somit kein Einzelparameter, sondern das Ergebnis einer abgestimmten Kombination aus Lackchemie, Bestrahlungsgeometrie und Maschinenkonfiguration.

Einfluss der UV-LED-Wellenlänge auf die Lackvernetzung

Die eingesetzte Wellenlänge spielt eine zentrale Rolle bei der Aushärtung von Oberflächenlacken. In schmalbahnigen Etikettenpressen werden überwiegend UV-LED-Systeme im Bereich von 365 nm, 385 nm oder 395 nm eingesetzt. Diese Wellenlängen aktivieren unterschiedliche Photoinitiatoren mit variierender Eindringtiefe.

Bei sauerstoffsensitiven Lacken zeigt sich, dass längere Wellenlängen eine bessere Tiefenhärtung ermöglichen, während die Oberflächenvernetzung anfälliger bleibt. Eine unzureichende Aktivierung der oberflächennahen Photoinitiatoren verstärkt den hemmenden Einfluss von Sauerstoff.

In der Praxis sollte die Wellenlänge immer auf den eingesetzten Lacktyp abgestimmt werden. Eine pauschale Auswahl führt häufig zu reproduzierbaren Oberflächenproblemen, insbesondere bei Hochglanzlacken im Etikettendruck.

Schichtdicke und Lackauftrag im Flexodruckprozess

Die aufgetragene Lackmenge beeinflusst maßgeblich die Sauerstoffinhibierung. Im Flexodruck bestimmt die Rasterwalze sowohl Schichtdicke als auch Gleichmäßigkeit des Lackfilms. Sehr dünne Schichten härten zwar schneller durch, reagieren jedoch empfindlicher auf Sauerstoffeintrag an der Oberfläche.

Bei zu geringer Schichtdicke fehlt häufig die kritische Masse an reaktiven Komponenten, um den hemmenden Effekt auszugleichen. Gleichzeitig führt ein ungleichmäßiger Auftrag zu lokalen Unterschieden in der Aushärtung, die sich im Glanzbild deutlich zeigen.

Eine stabile Prozessführung mit reproduzierbarem Lackauftrag ist daher essenziell. Die Abstimmung zwischen Rasterwalzenvolumen, Maschinengeschwindigkeit und UV-Leistung bildet die Grundlage für eine kontrollierte Oberflächenvernetzung.

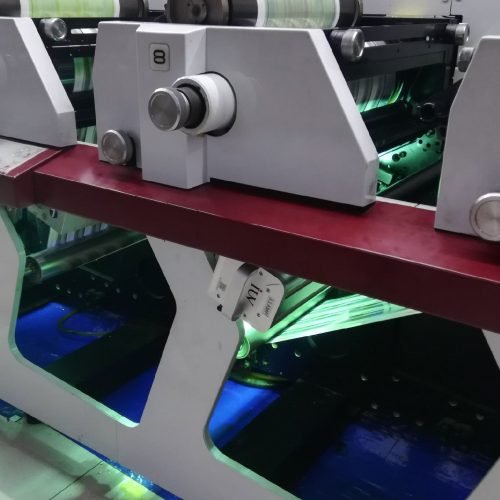

Abstand und Geometrie der UV-LED-Härtungseinheit

Der Abstand zwischen UV-LED-Modul und Lackoberfläche beeinflusst die effektive Energiedichte erheblich. In schmalbahnigen Rotationsetikettenpressen ist der verfügbare Bauraum oft begrenzt, was zu suboptimalen Montagepositionen führen kann.

Ein zu großer Abstand reduziert die Intensität an der Oberfläche und verstärkt die Sauerstoffinhibierung. Gleichzeitig kann ein zu geringer Abstand bei instabiler Bahnführung zu mechanischen Risiken führen. Die optimale Positionierung erfordert daher eine präzise mechanische Justage.

Auch der Abstrahlwinkel der LED-Module spielt eine Rolle. Eine homogene Bestrahlung über die gesamte Bahnbreite verhindert lokale Unterhärtungen, die insbesondere bei glänzenden Lacken sofort sichtbar werden.

Prozessgeschwindigkeit und Aushärtungszeit

Die Maschinengeschwindigkeit bestimmt die effektive Bestrahlungszeit des Lacks. In Hochgeschwindigkeitsanwendungen im Etikettendruck verkürzt sich das Zeitfenster für die Polymerisation erheblich. Sauerstoffinhibierung tritt unter diesen Bedingungen verstärkt auf, wenn die UV-Dosis nicht ausreichend angepasst wird.

Eine einfache Erhöhung der Geschwindigkeit ohne Anpassung der UV-Parameter führt häufig zu klebrigen Oberflächen oder eingeschränkter Kratzfestigkeit. Besonders kritisch ist dies bei Inline-Veredelungen, bei denen der Lack unmittelbar weiterverarbeitet wird.

Die Abstimmung von Geschwindigkeit und UV-Leistung ist daher ein zentrales Stellglied zur Reduzierung von Inhibierungseffekten.

Rolle der Umgebungsbedingungen im Drucksaal

Neben maschinellen Parametern beeinflussen auch Umgebungsfaktoren die Sauerstoffinhibierung. Luftströmungen im Bereich der Härtungseinheit können den Sauerstoffeintrag an der Lackoberfläche erhöhen. In schmalbahnigen Pressen mit offenen Bauweisen ist dieser Effekt besonders ausgeprägt.

Auch Temperatur und Luftfeuchtigkeit wirken sich auf die Reaktionskinetik der Lacke aus. Niedrige Temperaturen verlangsamen die Polymerisation und verstärken die hemmende Wirkung von Sauerstoff. Eine stabile Klimatisierung im Drucksaal trägt daher indirekt zur verbesserten Aushärtung bei.

Diese Faktoren werden in der Praxis häufig unterschätzt, obwohl sie einen messbaren Einfluss auf die Oberflächenqualität haben.

Auswirkungen unzureichender Härtung auf Weiterverarbeitung und Qualität

Unvollständig ausgehärtete Oberflächenlacke führen zu Problemen in nachfolgenden Prozessschritten. Beim Stanzen können Lackschichten reißen oder verschmieren. Beim Aufwickeln entstehen Blockerscheinungen, die die Produktionssicherheit beeinträchtigen.

Auch die Langzeitbeständigkeit der Etiketten leidet. Reduzierte Abriebfestigkeit oder mangelnde Chemikalienbeständigkeit sind typische Folgen einer nicht vollständig vernetzten Lackoberfläche. Diese Effekte treten oft erst beim Endkunden auf und sind daher besonders kritisch.

Eine zuverlässige Minimierung der Sauerstoffinhibierung ist somit nicht nur eine Frage der Optik, sondern ein entscheidender Qualitätsfaktor im gesamten Produktionsprozess.

Systematische Fehlersuche und Prozessoptimierung

Die Reduzierung der Sauerstoffinhibierung erfordert eine systematische Analyse aller relevanten Parameter. Änderungen sollten schrittweise erfolgen, um Ursache-Wirkungs-Zusammenhänge eindeutig zu identifizieren. Eine gleichzeitige Anpassung mehrerer Variablen erschwert die Fehlersuche erheblich.

In der Praxis hat sich ein strukturierter Ansatz bewährt, bei dem Lacktyp, UV-Parameter, mechanische Einstellungen und Umgebungsbedingungen nacheinander überprüft werden. Eine dokumentierte Prozessführung erleichtert dabei die langfristige Stabilisierung der Produktion.

Durch eine technisch fundierte Optimierung lassen sich auch anspruchsvolle Oberflächenlacke unter UV-LED zuverlässig und reproduzierbar verarbeiten.