Im Schmalbahn-Flexodruck hat sich die LED-UV-Härtung als technologischer Standard etabliert. Dabei wird die Wahl der richtigen LED-Wellenlänge häufig unterschätzt. In der Praxis entscheidet sie jedoch maßgeblich über Druckqualität, Farbanhaftung, Aushärtungstiefe und Prozessstabilität. Besonders die beiden gängigen Wellenlängen 385nm und 395nm stehen im Fokus vieler Investitionsentscheidungen.

Eine fundierte UV-Spektralanalyse hilft Druckereien, die passende LED-Technologie für ihre Anwendungen zu wählen. Dies ist besonders relevant für Etiketten, flexible Verpackungen und anspruchsvolle Substrate im Hochgeschwindigkeitsdruck. Die Unterschiede zwischen 385nm und 395nm wirken sich direkt auf Polymerisation, Oberflächenhärtung und Produktionssicherheit aus.

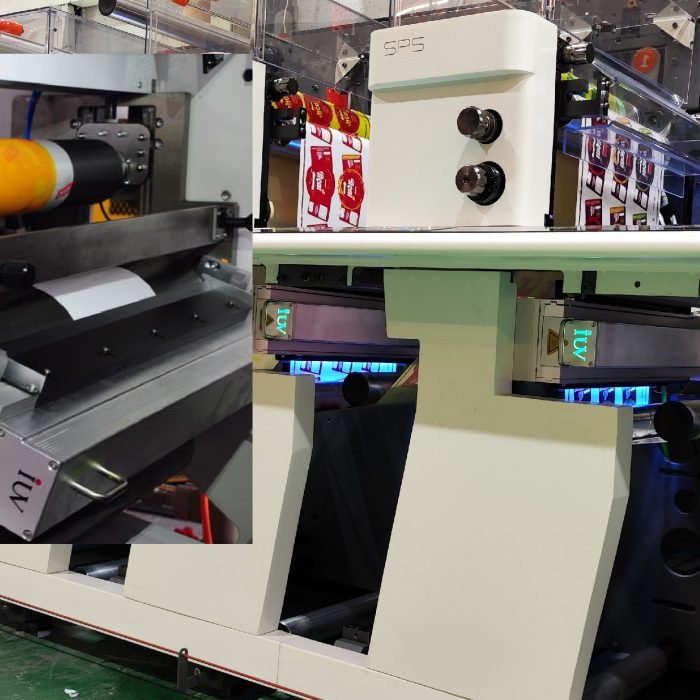

Grundlagen der UV-Polymerisation im Flexodruck

UV-härtende Farben und Lacke basieren auf Photoinitiatoren, die durch UV-Strahlung aktiviert werden. Diese Photoinitiatoren reagieren jedoch nicht gleichmäßig auf alle Wellenlängen. Ihre Absorptionsspektren bestimmen, wie effizient die eingestrahlte Energie in eine chemische Reaktion umgesetzt wird.

Im Schmalbahndruck ist eine schnelle und vollständige Polymerisation entscheidend. Unzureichende Aushärtung führt zu klebrigen Oberflächen, schlechter Haftung und Problemen in der Weiterverarbeitung. Eine übermäßige Energieeinwirkung kann hingegen Substrate schädigen oder Spannungen im Druckbild erzeugen. Die Wahl der optimalen Wellenlänge ist daher ein zentraler Faktor für stabile Prozesse.

Charakteristik von 385nm LED-Modulen

LED-Module mit einer Emissionsspitze bei 385nm liegen näher am kurzwelligen UV-Bereich. Diese Wellenlänge wird von vielen klassischen Photoinitiatoren sehr effizient absorbiert. Dadurch entsteht eine hohe Reaktivität in der obersten Farbschicht.

Im Schmalbahn-Flexodruck bietet 385nm mehrere Vorteile. Die schnelle Aktivierung der Photoinitiatoren ermöglicht eine sehr gute Oberflächenhärtung. Dies ist besonders wichtig bei Lackanwendungen, matten oder hochglänzenden Effekten sowie bei Druckbildern mit hoher Flächendeckung.

Gleichzeitig erfordert 385nm eine präzise Prozesskontrolle. Die höhere Reaktivität kann bei empfindlichen Substraten wie dünnen Folien oder PE-beschichteten Materialien zu thermischen Belastungen führen. Auch bei hohen Druckgeschwindigkeiten muss die Bestrahlungszeit exakt abgestimmt werden, um Überhärtung oder Spannungsrisse zu vermeiden.

Charakteristik von 395nm LED-Modulen

395nm LED-Module emittieren im langwelligeren UVA-Bereich. Diese Wellenlänge wird etwas weniger stark von klassischen Photoinitiatoren absorbiert, bietet jedoch Vorteile in Bezug auf Eindringtiefe und Prozessstabilität.

Im Etikettendruck wird 395nm häufig eingesetzt, wenn dickere Farbschichten, hochpigmentierte Farben oder mehrlagige Druckaufbauten verwendet werden. Die längere Wellenlänge dringt tiefer in die Farbschicht ein und sorgt für eine gleichmäßigere Durchhärtung.

Ein weiterer Vorteil von 395nm liegt in der geringeren Oberflächenreaktivität. Das Risiko von Sauerstoffinhibierung ist oft besser kontrollierbar, insbesondere bei Hochgeschwindigkeitsanwendungen. Dadurch lassen sich stabilere Prozesse mit geringerer Sensibilität gegenüber Schwankungen in Druckgeschwindigkeit oder Substratbeschaffenheit realisieren.

Einfluss der Wellenlänge auf Farbanhaftung und Oberflächenqualität

Die Farbanhaftung im Schmalbahndruck hängt direkt von der Qualität der Polymerisation ab. 385nm fördert eine sehr schnelle Vernetzung an der Oberfläche, was eine hohe Kratzfestigkeit und sofortige Weiterverarbeitung ermöglicht. Dies ist ideal für Etiketten, die direkt nach dem Druck gestanzt oder aufgewickelt werden.

395nm sorgt hingegen für eine ausgewogenere Aushärtung über die gesamte Farbschicht. Dies verbessert die Haftung auf schwierigen Substraten wie PP, PET oder metallisierten Folien. Besonders bei Mehrfarbendruckwerken kann dies entscheidend sein, um Delamination oder Farbabrieb zu vermeiden.

In der Praxis zeigt sich, dass die Wahl der Wellenlänge immer im Zusammenspiel mit Farbsystem, Substrat und Produktionsgeschwindigkeit betrachtet werden muss.

UV-Spektralanalyse als Entscheidungsgrundlage

Eine UV-Spektralanalyse ermöglicht es, die Emissionskurve der LED-Module mit den Absorptionskurven der verwendeten Photoinitiatoren abzugleichen. Dadurch lassen sich ineffiziente Kombinationen frühzeitig erkennen.

Druckereien, die sowohl Standardetiketten als auch anspruchsvolle Verpackungsanwendungen produzieren, profitieren häufig von modularen LED-Systemen. Diese erlauben den Einsatz unterschiedlicher Wellenlängen innerhalb einer Maschine oder sogar innerhalb eines Druckwerks.

Durch Messung der effektiven Bestrahlungsdosis mit Radiometern kann zusätzlich überprüft werden, ob die gewählte Wellenlänge die gewünschte Polymerisation unter realen Produktionsbedingungen erreicht.

Auswirkungen auf Produktionsgeschwindigkeit und Energieeffizienz

385nm Systeme ermöglichen oft höhere Liniengeschwindigkeiten bei dünnen Farbschichten, da die Reaktion sehr schnell abläuft. Dies steigert die Produktivität, erfordert jedoch eine exakte Abstimmung aller Prozessparameter.

395nm Systeme bieten mehr Toleranz gegenüber Schwankungen und sind häufig energieeffizienter bei dickeren Schichten. Die etwas geringere Oberflächenreaktivität reduziert Nachhärtungsprobleme und minimiert Ausschuss.

In beiden Fällen ist die richtige Auslegung der LED-Leistung entscheidend. Eine höhere Wellenlängeneffizienz bedeutet nicht automatisch bessere Ergebnisse, wenn die Systemintegration nicht optimal erfolgt.

Praxisempfehlungen für den Schmalbahndruck

Für Etiketten mit hohen Glanzanforderungen, dünnen Lackschichten und sehr hohen Druckgeschwindigkeiten bietet 385nm klare Vorteile. Für flexible Verpackungen, komplexe Farbaufbauten und migrationskritische Anwendungen ist 395nm häufig die stabilere Wahl.

Viele moderne Druckereien setzen auf hybride Konzepte, bei denen verschiedene LED-Module je nach Jobanforderung eingesetzt werden. Dies erhöht die Flexibilität und sichert gleichbleibende Druckqualität über ein breites Anwendungsspektrum.

Schlussbetrachtung

Die Entscheidung zwischen 385nm und 395nm LED-Modulen ist kein reines Technologiethema, sondern eine strategische Frage der Druckqualität und Prozesssicherheit. Eine fundierte UV-Spektralanalyse schafft Transparenz und ermöglicht es, die LED-UV-Härtung optimal auf die Anforderungen des Schmalbahndrucks abzustimmen.

Wer Wellenlänge, Farbsystem und Substrat als Einheit betrachtet, erreicht stabile Prozesse, reduzierte Ausschussquoten und eine konstant hohe Druckqualität im Etiketten- und Verpackungsdruck.