Die Qualität von Druckerzeugnissen hängt maßgeblich von der Brillanz der Farben und der Intensität der Deckkraft ab. Dies gilt insbesondere für Anwendungen im Bereich Etikettendruck, Flexodruck und Offsetdruck, wo visuelle Attraktivität oft entscheidend ist. Eine Schlüsseltechnologie, die hier revolutionäre Fortschritte ermöglicht hat, ist die UV-LED-Härtung. Durch ihre Optimierung können Druckereien eine signifikant verbesserte Deckkraft und Farbtiefe erzielen.

Die Grundlagen der UV-Härtung: Von Quecksilberdampflampen zu UV-LEDs

Traditionell kamen Quecksilberdampflampen für die UV-Härtung von Tinten und Lacken zum Einsatz. Diese Lampen erzeugen ein breites Spektrum an UV-Licht, sind jedoch energieintensiv, produzieren viel Wärme und enthalten schädliches Quecksilber. Die Umstellung auf UV-LED-Technologie bringt hier entscheidende Vorteile. UV-LEDs emittieren UV-Licht in einem sehr schmalen Wellenlängenbereich, der präzise auf die Fotoinitiatoren in den Tinten und Lacken abgestimmt ist.

Diese präzise Wellenlängensteuerung ist ein Kernstück der optimierten UV-LED-Härtung. Sie ermöglicht eine effizientere Absorption des UV-Lichts durch die Tintenmoleküle. Das Ergebnis ist eine schnellere und vollständigere Polymerisation der Tintenschicht. Im Gegensatz zu den breiteren Spektren von Quecksilberdampflampen wird bei UV-LEDs weniger Energie in Form von Wärme an das Substrat abgegeben. Dies schont empfindliche Materialien und minimiert das Risiko von Verzug oder Verfärbungen.

Verbessertes Deckkraftverhalten durch gezielte Polymerisation

Die Deckkraft einer Tinte bestimmt, wie gut sie das darunterliegende Substrat abdeckt und wie kräftig die Farbe auf der Oberfläche erscheint. Bei herkömmlichen Härtungsverfahren kann es vorkommen, dass die Polymerisation nicht vollständig ist. Dies führt zu einer geringeren Pigmentkonzentration an der Oberfläche und damit zu einer reduzierten Deckkraft.

Optimierte UV-LED-Härtung adressiert dieses Problem direkt. Durch die präzise Abstimmung der Wellenlänge der UV-LEDs auf die Fotoinitiatoren wird eine schnelle und tiefgehende Vernetzung der Tintenmoleküle sichergestellt. Die Pigmentpartikel werden dabei effizient im Polymernetzwerk eingebettet. Dies führt zu einer dichteren Farbschicht, die das Substrat besser abdeckt. Die Folge ist ein satteres Schwarz, ein intensiveres Weiß und allgemein leuchtendere Farben, selbst bei dünneren Farbschichten.

Für den Etikettendruck bedeutet dies, dass auch auf transparenten oder farbigen Folien eine hervorragende Opazität erreicht werden kann. In den Flexodruck und Offsetdruck ermöglicht dies die Darstellung feiner Details und Verläufe mit beeindruckender Klarheit, was gerade bei hochwertigen Verpackungen und Veredelungen gewünscht ist.

Maximale Farbtiefe und Brillanz: Das Zusammenspiel von Pigment und Härtung

Farbtiefe bezieht sich auf die Intensität und Reichhaltigkeit einer Farbe. Sie wird maßgeblich durch die Art und Menge der verwendeten Pigmente sowie durch die Art und Weise, wie diese Pigmente im Bindemittel eingebettet sind, beeinflusst. Eine unvollständige Härtung kann dazu führen, dass Pigmente agglomerieren oder nicht optimal im Bindemittel verteilt sind, was die Lichtreflexion beeinträchtigt und die Farbwirkung mindert.

Die optimierte UV-LED-Härtung spielt hier eine entscheidende Rolle für die Erzielung maximaler Farbtiefe. Die gezielte und effiziente Polymerisation sorgt dafür, dass die Pigmentpartikel gleichmäßig im gebildeten Kunststofffilm verteilt bleiben. Dies maximiert die Lichtabsorption und -reflexion, was zu einer wahrnehmbar tieferen und brillanteren Farbwiedergabe führt.

In der Schmalbahn- und Etikettendruckindustrie ist dies von unschätzbarem Wert. Visuell ansprechende Etiketten ziehen die Aufmerksamkeit der Konsumenten auf sich und können die Wahrnehmung einer Marke positiv beeinflussen. Die Fähigkeit, lebendige und tiefreichende Farben zu drucken, die auch bei unterschiedlichen Lichtverhältnissen Bestand haben, ist ein klares Verkaufsargument.

Vorteile im Flexodruck und Offsetdruck

Im Flexodruck, der häufig für Verpackungen und Etiketten eingesetzt wird, ist die präzise Steuerung der Farbübertragung und Härtung essenziell. Die optimierte UV-LED-Härtung ermöglicht im Flexodruck eine schnellere Durchhärtung der Druckfarbe, selbst bei hohen Druckgeschwindigkeiten. Dies reduziert die Gefahr des Passerproblems und sorgt für scharfe Konturen und klare Bilder. Die verbesserte Deckkraft ermöglicht zudem den Einsatz von günstigeren Substraten, ohne Abstriche bei der Farbintensität machen zu müssen.

Im Offsetdruck, insbesondere im Bogenoffsetdruck, bietet die UV-LED-Härtung ebenfalls signifikante Vorteile. Die geringere Wärmeentwicklung schont das Papier, was bei empfindlichen oder strukturierten Papieren von Vorteil ist. Die schnelle und vollständige Härtung sorgt für eine sofortige Weiterverarbeitung der Druckbögen ohne Abrieb oder Verschmieren. Dies erhöht die Effizienz im Produktionsprozess und minimiert Ausschuss.

UV-LED-Härtung im Schmalbahn- und Etikettendruck

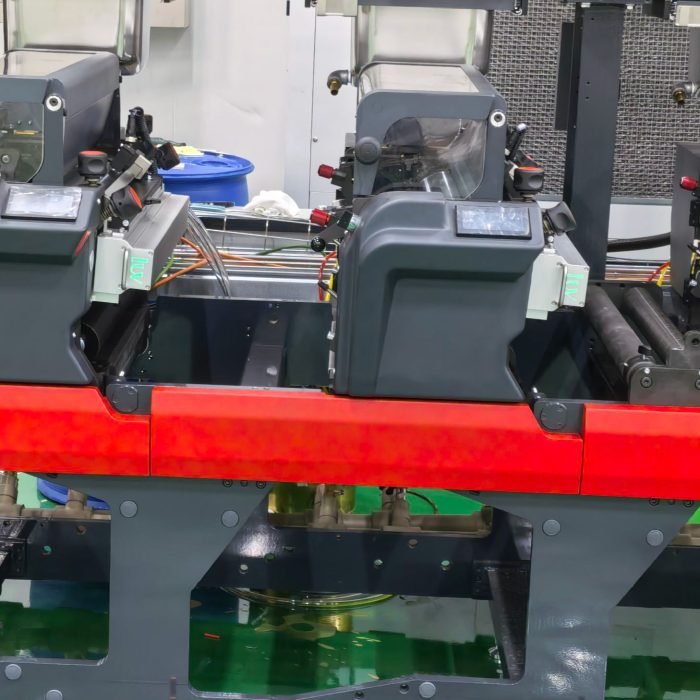

Der Schmalbahn- und Etikettendruck ist ein Bereich, in dem die Anforderungen an Druckqualität und Vielseitigkeit besonders hoch sind. Druckereien arbeiten hier oft mit einer breiten Palette von Materialien, von Folien bis hin zu speziellen Papieren. Die optimierte UV-LED-Härtung ist hier eine Schlüsseltechnologie, um eine konstant hohe Druckqualität über verschiedene Substrate hinweg zu gewährleisten.

Die Fähigkeit, mit UV-LEDs eine hohe Deckkraft und Farbtiefe zu erzielen, ist für Etikettenhersteller besonders relevant. Ob es um die Erzeugung von deckenden Weißdrucken auf transparenten Folien geht oder um die Darstellung von leuchtenden Sonderfarben – die UV-LED-Technologie liefert hier überzeugende Ergebnisse. Die Energieeffizienz und die Langlebigkeit der LEDs tragen zudem zur Senkung der Betriebskosten bei.

Herausforderungen und Lösungsansätze bei der Tintenformulierung

Die Leistungsfähigkeit der UV-LED-Härtung hängt auch stark von der Formulierung der Tinten und Lacke ab. Die Fotoinitiatoren müssen exakt auf die Wellenlänge der eingesetzten UV-LEDs abgestimmt sein. Moderne Tintenhersteller entwickeln spezielle Formulierungen, die für die verschiedenen Wellenlängenbereiche von UV-LEDs optimiert sind.

Es ist wichtig, dass die Pigmente die UV-Strahlung nicht zu stark absorbieren, bevor die Härtungsreaktion stattfinden kann. Hier sind fortschrittliche Pigmenttechnologien und eine sorgfältige Auswahl der Bindemittel gefragt. Die Wechselwirkung zwischen Tinte, Substrat und Härtungssystem muss genau verstanden werden, um die bestmöglichen Ergebnisse zu erzielen.

Die Anpassung der Härtungsintensität (Dosis) und der Belichtungszeit ist ebenfalls entscheidend. Eine zu geringe Dosis führt zu unvollständiger Härtung, während eine zu hohe Dosis die Tinte überfordern und zu Versprödung oder Vergilbung führen kann. Moderne UV-LED-Systeme bieten eine präzise Steuerung dieser Parameter, was eine optimale Anpassung an jede Druckaufgabe ermöglicht.

Fazit: Ein entscheidender Schritt zu besserer Druckqualität

Die optimierte UV-LED-Härtung repräsentiert einen signifikanten technologischen Fortschritt für die Druckindustrie. Sie ermöglicht nicht nur eine gesteigerte Effizienz und Umweltfreundlichkeit, sondern vor allem eine spürbar verbesserte Druckqualität. Die gesteigerte Deckkraft und die tiefere, brillantere Farbwiedergabe eröffnen neue Möglichkeiten für Etiketten-, Flexo- und Offsetdruckereien, um anspruchsvolle Kundenwünsche zu erfüllen und sich im Wettbewerb zu differenzieren. Die präzise Kontrolle über den Härtungsprozess ist der Schlüssel, um das volle Potenzial moderner UV-LED-Technologie auszuschöpfen und Druckerzeugnisse auf ein neues Qualitätsniveau zu heben.