In der modernen Etikettenproduktion stehen Druckereien heute vor komplexen Herausforderungen. Die Anforderungen an Substratvielfalt, Geschwindigkeit und Farbstabilität steigen kontinuierlich. In diesem dynamischen Umfeld hat sich die LED-UV-Technologie als entscheidender Faktor erwiesen, um das Prozessfenster signifikant zu erweitern. Wer im Schmalbahndruck wettbewerbsfähig bleiben will, muss die technischen Vorteile dieser Technologie präzise verstehen und nutzen.

Die Definition des Prozessfensters im Etikettendruck

Das Prozessfenster beschreibt den Bereich, in dem Druckparameter schwanken können, ohne die Qualität des Endprodukts negativ zu beeinflussen. Ein enges Prozessfenster bedeutet, dass kleinste Abweichungen bei der Bahngeschwindigkeit, der Farbviskosität oder der UV-Intensität zu Ausschuss führen. Konventionelle Quecksilberdampflampen stoßen hier oft an ihre Grenzen.

Moderne LED-UV-Systeme vergrößern diesen Spielraum erheblich. Durch eine konstante Energieabgabe und eine präzise Wellenlängensteuerung ermöglichen sie stabilere Produktionsabläufe. Dies gilt besonders für den UV-Flexodruck und den UV-Offsetdruck auf empfindlichen Materialien.

Thermische Entlastung als Schlüssel für neue Substrate

Einer der größten Vorteile der LED-UV-Härtung ist die minimale Wärmeübertragung auf das Substrat. Herkömmliche UV-Strahler emittieren einen hohen Anteil an Infrarotstrahlung. Diese Hitze führt oft zu Materialverzug, Dehnung oder sogar zum Schmelzen dünner Folien.

Im Etikettendruck ermöglicht LED-UV den Einsatz extrem dünner Folienmaterialien, wie sie für „No-Label-Look“-Anwendungen gefragt sind. Da die LED-Chips Licht in einem schmalen Spektralbereich (meist 385 nm oder 395 nm) emittieren, bleibt die Bahntemperatur niedrig. Das Prozessfenster für hitzeempfindliche PE- oder PP-Folien sowie für Thermopapiere wird dadurch massiv erweitert. Druckereien können Materialien verarbeiten, die früher auf Standardmaschinen unmöglich zu handhaben waren.

Konstanz der Härtungsleistung im Schmalbahndruck

Quecksilberdampflampen unterliegen einem natürlichen Alterungsprozess. Ihre Strahlungsleistung nimmt über die Betriebsstunden stetig ab. Das zwingt Drucker dazu, die Maschinengeschwindigkeit manuell anzupassen oder die Lampenleistung schrittweise zu erhöhen, um eine vollständige Durchhärtung zu garantieren.

LED-UV-Systeme bieten dagegen eine nahezu konstante Ausgangsleistung über viele tausend Betriebsstunden. Für den Anwender bedeutet das: Einmal definierte Produktionsparameter bleiben über Monate oder Jahre reproduzierbar. Diese Stabilität reduziert das Risiko von Fehlproduktionen durch unzureichende Farbaushärtung. Die Prozesssicherheit steigt, während der Überwachungsaufwand für das Personal sinkt.

Optimierung der Druckgeschwindigkeit und Durchhärtung

In der Vergangenheit war die Geschwindigkeit oft durch die Trocknungskapazität limitiert. Besonders bei hohen Farbaufträgen oder dunklen Farbtönen im Flexodruck reichte die Energie herkömmlicher Lampen bei Maximalgeschwindigkeit oft nicht aus.

LED-UV-Systeme besitzen eine hohe Spitzenintensität (Peak Irradiance). Diese Energie dringt tief in die Farbschichten ein. Das führt zu einer verbesserten Tiefenhärtung, selbst bei hochpigmentierten Farben oder opaken Deckweiß-Anwendungen. Da die volle Leistung sofort nach dem Einschalten verfügbar ist, entfallen Wartezeiten für das Hochfahren der Lampen. Das Prozessfenster wird hier in Richtung höherer Bahngeschwindigkeiten verschoben, ohne die Haftung auf dem Substrat zu gefährden.

Synergie zwischen Chemie und Technik

Die Erweiterung des Prozessfensters ist nicht allein auf die Hardware zurückzuführen. Die Entwicklung spezieller LED-UV-Farben hat einen wesentlichen Beitrag geleistet. Diese Farben sind exakt auf die schmalbandige Emission der LEDs abgestimmt.

In der Kombination aus angepassten Photoinitiatoren und der präzisen Wellenlänge der LEDs resultiert eine effizientere Vernetzungsreaktion. Im UV-Offsetdruck sorgt dies für ein stabileres Farb-Wasser-Gleichgewicht. Im Flexodruck verbessert es das Benetzungsverhalten auf unpolaren Oberflächen. Die Chemie reagiert toleranter auf Schwankungen in der Farbschichtdicke, was das tägliche Handling an der Druckmaschine vereinfacht.

Wartungsintervalle und Maschinenverfügbarkeit

Ein oft unterschätzter Aspekt des Prozessfensters ist die technische Verfügbarkeit der Anlage. Konventionelle UV-Systeme erfordern eine komplexe Kühlung, Reflektorreinigungen und häufige Lampenwechsel. Verschmutzte Reflektoren verengen das Prozessfenster schleichend, da die effektiv auf der Bahn ankommende Energie sinkt.

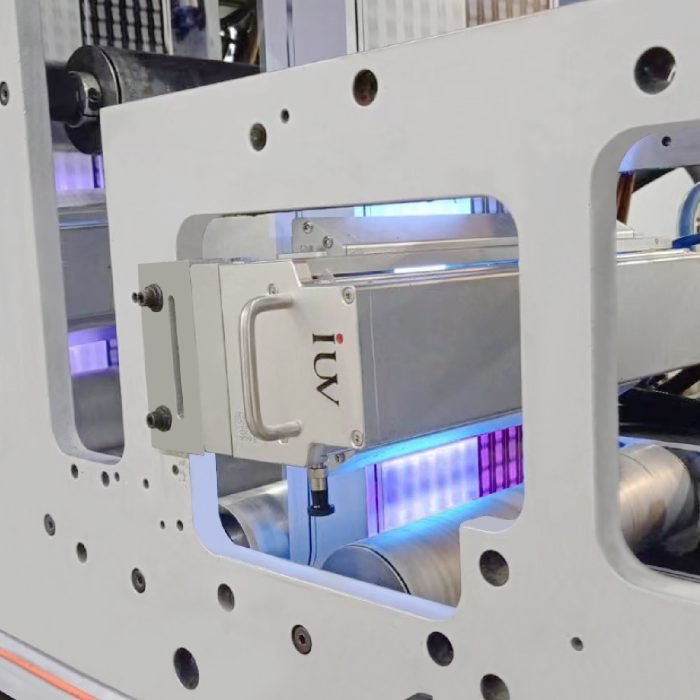

LED-Systeme sind wartungsarm und kompakt gebaut. Da sie keine beweglichen Teile wie mechanische Shutter benötigen, reduziert sich die Fehleranfälligkeit der gesamten Druckmaschine. Eine höhere Maschinenverfügbarkeit bedeutet, dass das theoretische Prozessfenster in der täglichen Praxis auch tatsächlich voll ausgeschöpft werden kann. Stillstandzeiten für Wartungsarbeiten an der Trocknungseinheit gehören fast der Vergangenheit an.

Nachhaltigkeit und Energieeffizienz im Fokus

Neben den rein technischen Parametern spielt die Energieeffizienz eine wachsende Rolle für die Wirtschaftlichkeit. LED-UV-Anlagen verbrauchen bis zu 50 % weniger Strom als klassische UV-Strahler. Sie erzeugen kein Ozon, weshalb aufwendige Absauganlagen oft kleiner dimensioniert werden können oder ganz entfallen.

Diese Umweltfaktoren erweitern das „wirtschaftliche Prozessfenster“. Druckereien können Aufträge profitabler kalkulieren, da die Betriebskosten sinken. Zudem erleichtert die Technologie die Einhaltung strenger Umweltauflagen, was besonders bei der Produktion von Lebensmittelverpackungen und Etiketten im Low-Migration-Bereich relevant ist.

Flexibilität durch modulare Systemintegration

Moderne Schmalbahn-Druckmaschinen profitieren von der kompakten Bauweise der LED-Köpfe. Diese lassen sich flexibel an verschiedenen Positionen im Druckwerk integrieren. Ob Zwischenstationstrocknung oder Endhärtung – die punktgenaue Platzierung der Energiequelle optimiert den gesamten Druckprozess.

In Hybridmaschinen, die Flexo- und Digitaldruck kombinieren, ist die LED-Technologie oft die einzige praktikable Lösung. Die sofortige Härtung verhindert das Verlaufen von Tintenpunkten (Dot Gain Control) und sorgt für scharfe Kanten und brillante Farben. Das Prozessfenster für komplexe Kombinationsdrucke wird dadurch erst handhabbar.

Prozesskontrolle und Digitalisierung

Die digitale Natur der LED-UV-Technologie erlaubt eine nahtlose Integration in die Maschinensteuerung. Sensoren können die abgegebene Strahlung in Echtzeit überwachen und protokollieren. Diese Daten sind essenziell für die Qualitätssicherung und Rückverfolgbarkeit, besonders in der Pharma- und Lebensmittelindustrie.

Wenn das System erkennt, dass eine LED-Gruppe nicht die volle Leistung bringt, kann die Steuerung sofort reagieren. Diese proaktive Fehlervermeidung ist ein massiver Vorteil gegenüber herkömmlichen Systemen, bei denen ein Lampenausfall oft erst durch mangelnde Wischfestigkeit am fertigen Produkt bemerkt wird. Die digitale Überwachung sichert das Prozessfenster automatisiert ab.

Fazit für die Etikettenindustrie

Der Übergang zur LED-UV-Technologie ist weit mehr als ein einfacher Austausch der Lichtquelle. Es handelt sich um eine fundamentale Prozessoptimierung. Durch die Reduzierung der thermischen Belastung, die Konstanz der Strahlungsleistung und die sofortige Einsatzbereitschaft erweitern sich die Möglichkeiten im Etikettendruck drastisch.

Druckereien gewinnen an Flexibilität bei der Materialwahl und erhöhen gleichzeitig ihre Produktionsgeschwindigkeit. Das Ergebnis sind stabilere Prozesse, weniger Makulatur und eine insgesamt höhere Druckqualität. Wer die Parameter der LED-UV-Härtung beherrscht, nutzt ein Prozessfenster, das den Anforderungen des modernen Marktes gewachsen ist. Die Technologie ist heute der Standard für alle, die Präzision und Effizienz im Schmalbahnbereich vereinen wollen.